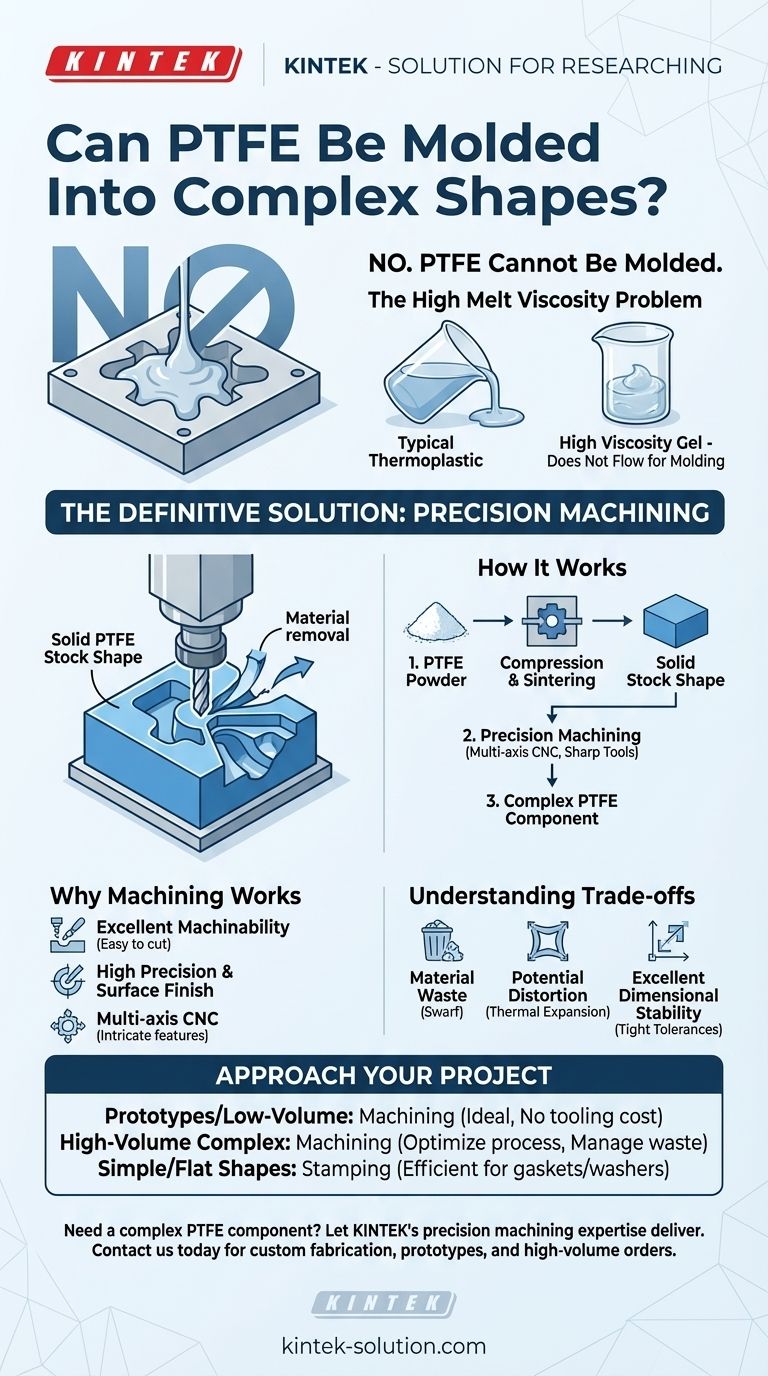

従来のプラスチック加工とは異なり、 PTFEを複雑な形状に成形することはできません。加熱した際の極めて高い融点とゲル状の粘性により、一般的な熱可塑性プラスチックのように金型に流れ込むことができません。したがって、複雑なPTFE部品を作成するための普遍的な方法は、ソリッドストック形状からの機械加工です。

PTFEの核心的な課題は、溶融加工ができないことです。決定的な解決策は、考え方を成形から機械加工へと切り替えることです。これは、材料の塊やロッドから複雑な形状を削り出す除去加工です。

PTFEが従来の成形に反する理由

ポリテトラフルオロエチレン(PTFE)の独自の分子構造は、その望ましい特性の源ですが、製造上の制限も決定します。

高い溶融粘度の問題

ポリエチレンやポリプロピレンなどの一般的なプラスチックとは異なり、PTFEは真に低粘度の液体に溶けるわけではありません。転移温度(約327℃)に達すると、半透明で高粘度のゲルになり、流動しません。

この挙動により、材料が金型キャビティの隅々まで容易に流れることに依存する射出成形などの従来の溶融加工技術には全く適していません。

ストック形状の形成方法

PTFE部品は、溶融する代わりに、微粉末から始まります。この粉末を単純な予備成形体(ビレット、ロッド、シートなど)に圧縮し、焼結炉で加熱します。

このプロセスにより粒子が融合し、ソリッドで高密度のストック形状が作成されます。複雑な部品を作成するための原材料となるのは、これらの予備成形された形状です。

決定的な解決策:精密機械加工

成形できないため、業界は複雑なPTFE部品を製造するために除去加工に頼っています。幸いなことに、PTFEはこのプロセスに非常に適しています。

PTFEの優れた機械加工性

PTFEは比較的柔らかい材料であり、機械加工が非常に容易です。このプロセスはしばしば広葉樹の機械加工と比較され、標準的な機械設備を使用して行うことができます。

この機械加工の容易さにより、非常に複雑な設計でも高い精度と優れた表面仕上げで製造できることが保証されます。

精密加工のための主要技術

複雑なジオメトリを作成するには、多軸CNC(3軸、4軸、5軸)マシンが不可欠です。これにより、切削工具が複数の角度から部品にアプローチでき、ワークピースを再配置することなく複雑な機能を生成できます。

最良の結果を得るには、鋭い工具、切削速度と送り速度の正確な制御、および柔らかい材料がクランプ圧力下で変形するのを防ぐための真空治具などの安定したワーク保持方法が必要です。

標準サイズより大きいストックからの開始

ほとんどのPTFEストック形状は、意図的にわずかに大きめに販売されています。この業界の慣行は、機械工が設計仕様で要求される最終的な正確な寸法を達成できるように、余分な材料を提供します。

トレードオフの理解

機械加工が明確な解決策である一方で、成形と比較した場合のこの除去プロセスの固有のトレードオフを理解することが重要です。

避けられない材料の廃棄

機械加工の主な欠点は材料の廃棄です。ソリッドストックから切り取られたすべてのフィーチャーはスクラップ材料(切り粉)になります。材料除去が多い非常に複雑な部品の場合、これは全体的なコストに影響を与える可能性があります。

歪みの可能性

熱膨張率が高い柔らかい材料であるため、PTFEは歪みの影響を受けやすいことがあります。不適切なクランプ圧力や、摩耗した工具による熱の蓄積は、最終部品の寸法精度を損なう可能性があります。

優れた寸法安定性

これらのリスクにもかかわらず、適切に実行された機械加工は非常に正確な結果をもたらします。参照情報によると、標準PTFEとガラス充填PTFEの両方が優れた寸法安定性を持っており、これは最終部品が厳しい公差を満たすために重要です。

PTFEプロジェクトへのアプローチ方法

適切な戦略の選択は、特定の用途と生産量によって異なります。

- 試作品または少量生産が主な焦点の場合: 機械加工は、高価な金型への投資が不要なため、理想的で最も費用対効果の高い方法です。

- 大量の複雑な部品が主な焦点の場合: 機械加工は依然として必要な方法ですが、セットアップを最小限に抑えるために多軸CNCでプロセスを最適化することと、材料コストを管理するための戦略を開発することに焦点を当ててください。

- 非常に単純な平坦な形状が主な焦点の場合: ガスケットやワッシャーなどの部品については、PTFEシートからの打ち抜き加工は、個々の部品を機械加工するよりも非常に効率的な代替手段となります。

最も要求の厳しいアプリケーションにおいて、PTFEの可能性を最大限に引き出す鍵として機械加工を受け入れてください。

要約表:

| PTFEの製造方法 | 主な特徴 | 最適 |

|---|---|---|

| 成形 | 不可能。PTFEは加熱しても流れない | 該当なし |

| ストックからの機械加工 | 除去プロセス。優れた機械加工性 | 複雑な形状、試作品、高精度部品 |

| 打ち抜き加工 | シート材料からの切断 | ガスケットなどの単純な平坦な形状 |

複雑なPTFE部品が必要ですか?KINTEKの精密機械加工の専門知識が提供します。

PTFEは成形できませんが、当社の高度なCNC機械加工能力は、ソリッドPTFEストックを半導体、医療、実験室、産業分野向けの非常に複雑で精密な部品へと変換します。当社は、試作品から大量注文まで、カスタムの製造を専門としており、寸法安定性と正確な仕様を保証します。

カスタムPTFEシール、ライナー、ラボウェアなどについてプロジェクトをご相談いただき、お見積もりを受け取るには、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 工業用および研究室用カスタムPTFEスクエアトレイ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド