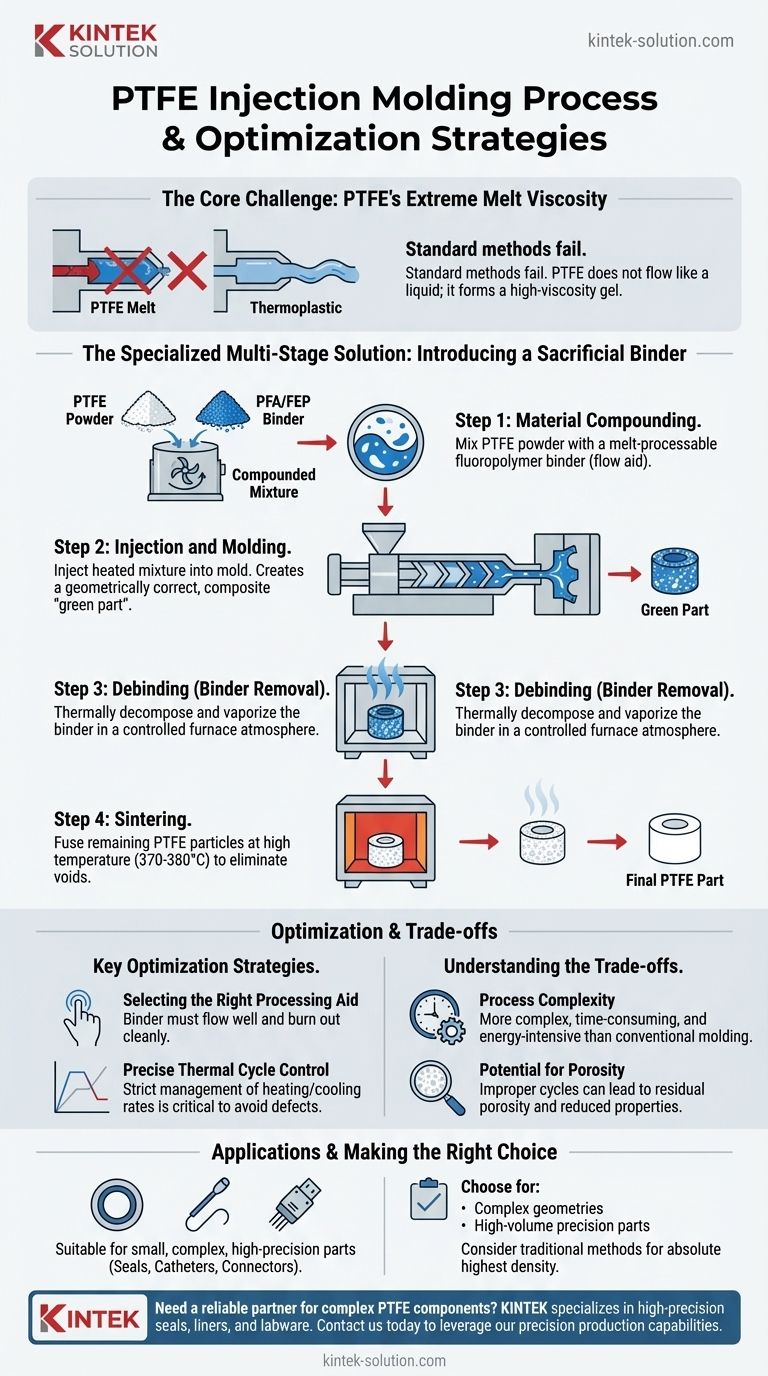

はっきりさせておきますが、 PTFE(ポリテトラフルオロエチレン)は、その極めて高い溶融粘度のため、従来の熱可塑性プラスチック法で射出成形することはできません。代わりに、金属射出成形に似た特殊な多段階プロセスが使用されます。これには、微細なPTFE粉末を、流動助剤として機能する溶融加工可能なフッ素樹脂バインダー(PFAやFEPなど)と混合し、この混合物を金型に射出し、その後、熱処理プロセスを使用してまずバインダーを除去し、次に残ったPTFE粒子を焼結させて固体部品にする工程が含まれます。

PTFE成形の中心的な課題は、溶融したときに典型的な液体のように流れることを拒否することです。その解決策は、一時的に加工助剤を導入し、材料が金型を充填できるようにすることであり、その後、高温プロセスで慎重に除去され、純粋で高密度化されたPTFEコンポーネントが残されます。

PTFEで標準的な射出成形が失敗する理由

極端な溶融粘度の問題

ポリプロピレンやポリカーボネートなどの一般的な熱可塑性プラスチックとは異なり、PTFEは融点を超えても低粘度で流れやすい液体に変化しません。代わりに、透明で高粘度のゲルを形成します。

この粘度は、典型的な熱可塑性プラスチックの数百万倍も高いため、標準的な射出成形機のノズル、ランナー、ゲートシステムを通過させることは不可能です。

修正されたアプローチの必要性

PTFEは流れないため、PTFE粒子を金型キャビティに運ぶためのキャリア材料が必要になります。この根本的な違いにより、以下に詳述する特殊な多段階プロセスが必要となります。

PTFE射出成形プロセス:段階的なガイド

ステップ1:材料の配合

プロセスは、微粒PTFE粉末と、粉末状で溶融加工可能なフッ素樹脂(最も一般的にはPFA(パーフルオロアルコキシアルカン)またはFEP(フッ素化エチレンプロピレン))を混合することから始まります。

この第2のポリマーは、犠牲的な加工助剤またはバインダーとして機能します。その目的は、溶融して固体PTFE粒子を運び、圧力下で流動できるスラリーを生成することです。

ステップ2:射出と成形

この配合された混合物は、射出成形機内で、バインダー(PFA/FEP)の融点よりも高く、PTFEの分解温度よりも低い温度に加熱されます。

機械は、今や流動性のある混合物を精密金型キャビティに射出します。この段階の結果は、「グリーンパート」であり、形状は正しいものの、PTFEとバインダーの複合体となっています。

ステップ3:脱脂(バインダーの除去)

グリーンパートは金型から慎重に取り出され、精密に制御された雰囲気の高温炉に入れられます。

温度は、バインダー(PFAまたはFEP)が熱分解して気化し、排気ガスとして炉から排出される点までゆっくりと上昇させられます。部品のひび割れや気泡の発生を防ぐため、これはゆっくりと行わなければなりません。

ステップ4:焼結

脱脂工程が完了した後、炉の温度はさらに上昇し、PTFEの融点(約370〜380°C)をわずかに上回ります。

この時点でバインダーのみが除去された部品は、ゆるく結合したPTFE粒子のままで、この温度に保持されます。粒子同士が融合し、空隙がなくなり、材料が固体で一貫性のあるコンポーネントに高密度化します。これが最終的な機能性PTFE部品となります。

主要な最適化戦略

適切な加工助剤の選択

バインダーの選択は極めて重要です。成形中に優れた流動性を提供すると同時に、脱脂中に残留物を残さずにきれいに燃え尽きる必要があり、最終的なPTFE特性を損なうことがあってはなりません。バインダーの粒子サイズと溶融特性は、使用するPTFEグレードと互換性がある必要があります。

正確な熱サイクル制御

これは成功のための最も重要な変数です。脱脂と焼結の両方における加熱および冷却速度は厳密に管理されなければなりません。温度を速く上げすぎると欠陥が生じ、不適切な焼結温度では弱く多孔質な部品になります。

トレードオフの理解

プロセスの複雑さ

この多段階プロセスは、従来の射出成形よりも大幅に複雑で、時間がかかり、エネルギーを消費します。特殊な設備と深いプロセスに関する専門知識が必要です。

多孔性の可能性

脱脂および焼結サイクルが完全に最適化されていない場合、最終部品に残留多孔性が生じる可能性があります。これは、圧縮成形によって作られた部品と比較して、機械的特性、誘電率、および透過性に悪影響を与える可能性があります。

適切な用途

この方法は、主に、材料のストックから機械加工するのが困難または不可能である、小さく、複雑で、高精度のPTFE部品の製造に使用されます。一般的な例としては、シール、医療用カテーテル、電子絶縁体またはコネクタがあります。

用途に合わせた適切な選択を行う

PTFE射出成形を使用するかどうかの決定は、部品のジオメトリと生産量要件に完全に依存します。

- 複雑で小さなジオメトリが主な焦点である場合: このプロセスは、二次加工の必要性を最小限に抑えるか排除する、複雑なネットシェイプ部品を製造するのに最適な選択肢です。

- 高精度の部品を大量生産することが主な焦点である場合: 適切なコンポーネントについては、この方法は、ロッドやシートストックから個々の部品を機械加工するよりも、優れた再現性とスケーラビリティを提供します。

- 最高の材料密度と性能を達成することが主な焦点である場合: 圧縮成形後に機械加工を行うなどの従来のプロセスを検討する必要があります。これらは、バインダー燃焼プロセスの複雑さと潜在的な落とし穴を回避できるためです。

結局のところ、この特殊なプロセスは重要な製造ギャップを埋め、他のどの方法も実現不可能な複雑なPTFEコンポーネントの作成を可能にします。

要約表:

| プロセス段階 | 主要なアクション | 重要な考慮事項 |

|---|---|---|

| 配合 | PTFE粉末とPFA/FEPバインダーを混合 | 流動性とクリーンな燃焼のためのバインダー選択 |

| 射出成形 | 加熱された混合物を金型に射出 | PTFEの劣化を避けるための温度制御 |

| 脱脂 | 炉内でバインダーを熱的に除去 | 部品の欠陥を防ぐための緩やかなランプ速度 |

| 焼結 | 高温でPTFE粒子を融合させる | 最適な密度のための正確な温度 |

複雑なPTFEコンポーネントの信頼できるパートナーをお探しですか? KINTEKは、半導体、医療、産業分野向けの高精度PTFEシール、ライナー、ラボウェアの製造を専門としています。プロトタイプから大量注文に至るまでのカスタム製造における当社の専門知識により、お客様の部品が優れた材料性能で正確な仕様を満たすことを保証します。今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、当社の精密生産能力をご活用ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 多様な産業用途向けカスタムPTFEボトル