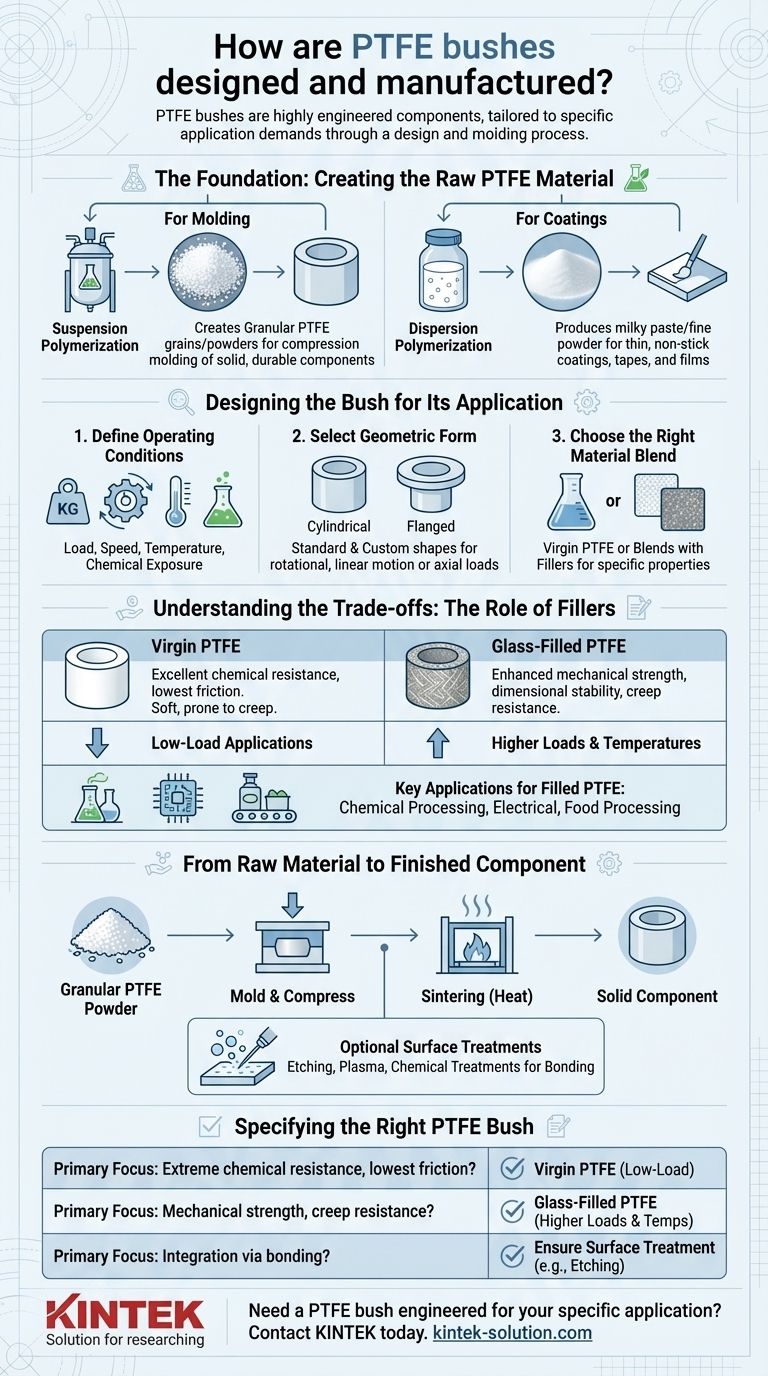

PTFEブッシュは高度に設計されたコンポーネントであり、その設計と製造プロセスは特定の用途の要求に直接対応するものです。これらは、運転条件に基づいて必要な形状と材料組成を定義することによって設計され、懸濁重合と呼ばれる化学プロセスによって生成される顆粒状のPTFE樹脂を成形することによって製造されます。

PTFEブッシュを理解する鍵は、それらが万能ではないことを認識することです。その製造はテーラーメイドのプロセスであり、原材料ポリマーの合成から始まり、特定の環境での強度や安定性などの特性を向上させるために選択された特定のフィラーを備えたカスタム成形および仕上げられたコンポーネントで終わります。

基礎:原材料PTFEの作成

ブッシュを成形する前に、ポリテトラフルオロエチレン(PTFE)ポリマーを作成する必要があります。使用される方法は、原材料の形態とその後の用途を直接決定します。

成形用懸濁重合

これは、固体ブッシュに使用されるPTFEを製造するための主要な方法です。このプロセスにより、顆粒状のPTFE粒子または粉末が得られます。

これらの粒子は、圧縮成形のための理想的な原材料であり、そこで熱と圧力の下で融合され、固体で耐久性のあるコンポーネントが形成されます。

コーティング用分散重合

この代替方法では、乳白色のペーストまたは非常に細かい粉末が生成されます。

この形態のPTFEは、固体部品の成形には適していません。代わりに、表面への薄い焦げ付き防止コーティングを作成するため、またはテープやフィルムを製造するために使用されます。

用途に合わせたブッシュの設計

設計フェーズは、性能要件を物理的な仕様に変換する共同作業プロセスです。設計のあらゆる側面は、ブッシュが動作する環境によって決定されます。

運転条件の定義

プロセスは、クライアントのニーズの分析から始まります。負荷、速度、温度、化学的暴露などの要因は、その後のすべての決定を導く重要な入力となります。

幾何学的形状の選択

PTFEブッシュは、機械的アセンブリに適合するように、標準的な形状とカスタム形状の両方で製造できます。

一般的な形状には、回転運動または直線運動のための単純な円筒形ブッシュや、軸方向の負荷に対するベアリング面を提供するフランジ付きブッシュが含まれます。カスタム形状は、独自の要件に合わせて製造できます。

適切な材料ブレンドの選択

純粋な、または「バージン」のPTFEは、特定の特性を向上させるためにフィラーで変更されることがよくあります。メーカーは、Rulonなどのよく知られた市販グレードと同等のさまざまなブレンドを提供しています。

これにより、設計者は、特定の環境における耐摩耗性や耐荷重性などの特性について、既知の性能プロファイルを持つ材料を選択できます。

トレードオフの理解:フィラーの役割

バージンPTFEは優れた特性を持っていますが、その機械的限界により、フィラーの使用が必要になることがよくあります。ガラス繊維などの材料を追加すると、特性が強化された複合材が作成されます。

基準点:バージンPTFE

純粋なPTFEは、最も低い摩擦係数と優れた耐薬品性を提供します。ただし、比較的柔らかく、持続的な負荷の下で「クリープ」または変形しやすいという欠点があります。

ガラスフィラーによる性能向上

PTFE樹脂にガラス繊維を追加すると、ガラス充填PTFEが得られます。これにより、主要な機械的特性が大幅に向上します。

これらのブッシュは、バージンのものと比較して、寸法の安定性、クリープ耐性、および全体的な機械的強度が増加しています。

充填PTFEの主要な用途

充填PTFEの優れた特性は、要求の厳しい産業にとって理想的です。耐薬品性、低摩擦、強度の組み合わせが不可欠な化学処理、電気用途、食品加工で頻繁に使用されます。

原材料から最終コンポーネントへ

最終的な製造段階では、選択されたPTFE材料が正確で機能的な部品に変換されます。

成形プロセス

顆粒状のPTFE粉末を金型に配置し、高圧下で圧縮します。その後、コンポーネントは焼結と呼ばれるプロセスで加熱され、粒子が融合して固体で均質な部品になります。

オプションの表面処理

PTFEブッシュを別の表面に接着する必要がある用途では、その自然な焦げ付き防止表面が問題となることがあります。

エッチング、プラズマ、または化学処理などの処理を適用して表面を変更し、接着剤への付着能力を劇的に向上させることができます。

適切なPTFEブッシュの指定

正しいコンポーネントを選択するには、材料の特性と主要なエンジニアリング目標を一致させる必要があります。

- 極端な耐薬品性と可能な限り低い摩擦が主な焦点である場合: バージンPTFEは、低負荷用途では最も適切で費用対効果の高い選択肢となることがよくあります。

- 機械的強度とクリープ耐性が主な焦点である場合: ガラス充填PTFEを指定して、より高い負荷と温度をより大きな寸法の安定性で処理します。

- 接着による統合が主な焦点である場合: 適切な接着を促進するために、化学エッチングなどの表面処理が仕様に含まれていることを確認してください。

材料科学、設計、製造のこの相互作用を理解することにより、用途の要求に正確に適合するPTFEブッシュを自信を持って指定することができます。

要約表:

| 設計および製造段階 | 主な考慮事項 |

|---|---|

| 材料作成 | 懸濁重合により成形用の顆粒PTFEが生成されます。 |

| 設計フェーズ | 負荷、速度、温度、化学的暴露に基づいています。 |

| 材料選定 | 低摩擦にはバージンPTFE、強度/安定性にはガラス充填PTFE。 |

| 製造プロセス | PTFE粉末の圧縮成形と焼結。 |

| 後処理 | 接着のためのオプションの表面処理(例:エッチング)。 |

特定の用途に合わせて設計されたPTFEブッシュが必要ですか?

KINTEKでは、シール、ライナー、実験器具を含む高性能PTFEコンポーネントの精密設計と製造を専門としています。バージンPTFEの優れた耐薬品性が必要な場合でも、ガラス充填PTFEの強化された強度とクリープ耐性が必要な場合でも、当社の専門家がプロトタイプから大量生産までお客様と提携します。

今すぐお問い合わせいただき、プロジェクトの要件についてご相談ください。半導体、医療、実験室、または産業のいずれであっても、当社のカスタム製造能力がお客様の業界に最適なソリューションを提供する方法をご覧ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けカスタマイズ可能なPTFEロッド