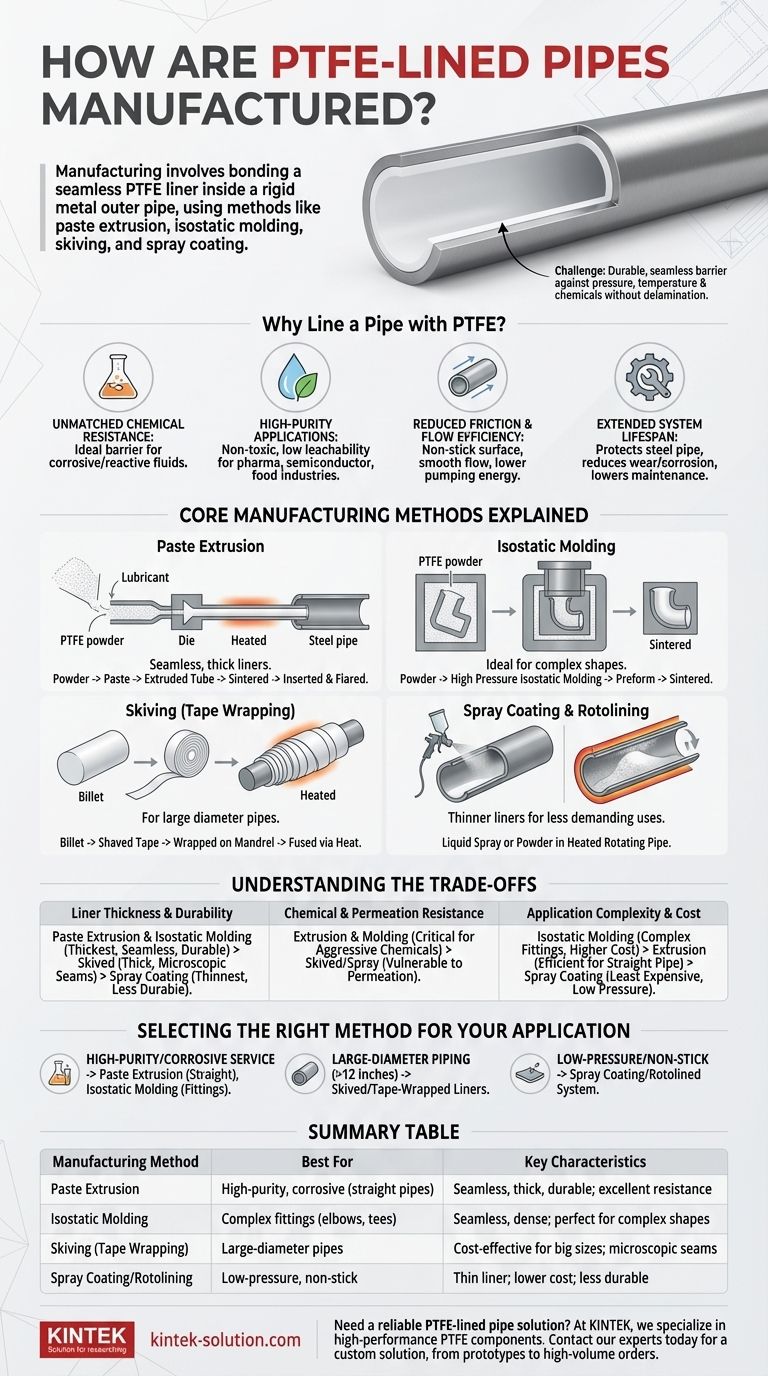

基本的に、 PTFEライニングパイプの製造とは、シームレスまたはほぼシームレスなポリテトラフルオロエチレン(PTFE)ライナーを、通常炭素鋼またはステンレス鋼で作られた剛性の外側パイプの内側に接合することを含みます。これを実現するための主要な方法は、ペースト押出成形、静水圧成形、スキビング(テープ巻き)、およびスプレーコーティングであり、それぞれパイプの意図された用途と性能要件に基づいて選択されます。

製造における中心的な課題は、PTFEを適用することだけでなく、外側パイプ構造から剥離することなく、圧力、温度、腐食性化学物質に耐えることができる、耐久性のあるシームレスなバリアを作成することです。

なぜパイプにPTFEをライニングするのか?

製造方法を検討する前に、目的を理解することが不可欠です。PTFEライニングパイプは、金属の構造強度とPTFEのユニークな特性を組み合わせるように設計された複合システムです。

### 類まれな耐薬品性

PTFEは既知の物質の中で最も化学的に不活性な物質の1つです。これにより、標準的な金属パイプをすぐに劣化させる可能性のある、腐食性が高い、または反応性の高い流体を輸送するための理想的なバリアとなります。

### 高純度用途

この材料は無毒であり、溶出性が極めて低いです。これにより、輸送される流体が汚染されないことが保証され、これは製薬、半導体、食品加工業界で極めて重要です。

### 摩擦の低減と流動効率

PTFEは非常に低い摩擦係数を持ち、しばしば「濡れた氷の上を濡れた氷が滑る」ことに例えられます。この非粘着性の表面は堆積を防ぎ、スムーズな流体流れを保証し、ポンプに必要なエネルギーを削減できます。

### システム寿命の延長

内部のプロセス流体から構造用鋼管を保護することにより、PTFEライニングは摩耗と腐食を劇的に低減します。これにより、パイピングシステム全体の動作寿命が延び、長期的なメンテナンスコストが削減されます。

主要な製造方法の解説

製造方法の選択は、ライナーの厚さ、耐久性、および特定の圧力と温度への適合性を決定します。

### ペースト押出成形 (Paste Extrusion)

ペースト押出成形は、高品質でシームレスなライナーを作成するための最も一般的な方法の1つです。微細なPTFE粉末を潤滑剤と混合してペーストを形成し、これをダイを通して押し出して連続的な薄壁チューブを作成します。

このチューブは加熱(焼結)され、潤滑剤が除去され、PTFE粒子が融合して固体でシームレスなライナーになります。完成したライナーは鋼管内に挿入され、両端のフランジで「フレア加工」されて所定の位置に固定されます。

### 静水圧成形 (Isostatic Molding)

この方法は、エルボ、ティー、計装接続部などの複雑な形状のライナーを作成するのに理想的です。PTFE粉末を金型に入れ、その金型に全方向から高圧(静水圧)をかけます。

圧力が粉末を固体形状の「予備成形体」に圧縮します。押出成形と同様に、この予備成形体は高温で焼結され、複雑な部品に完全にフィットする高密度で堅牢なシームレス部品が作成されます。

### スキビング(テープ巻き) (Skiving (Tape Wrapping))

スキビングとは、大型の固体PTFEビレットから薄く連続したテープを削り出す工程です。このテープをマンドレルに巻き付け(しばしば複数層)、加熱して層を融合させ、固体のチューブを形成します。

この方法は、押出成形が実用的でない可能性のある非常に大口径のパイプのライナー製造に特に効果的です。

### スプレーコーティングとロトライニング (Spray Coating and Rotolining)

要求の少ない用途では、PTFEの液体分散液をパイプ内面に複数回スプレーすることができます。類似のプロセスであるロトライニングでは、加熱され回転するパイプ内部でPTFE粉末を使用し、粉末が溶けて内壁をコーティングするようにします。

これらの方法は通常、より薄いライナーを生成し、重度の耐食性保護を提供するよりも、非粘着性の表面を作成することが主な目的である用途に最適です。

トレードオフの理解

単一の製造方法が万能で優れているわけではありません。適切な選択は、性能、形状、コストのバランスに依存します。

### ライナーの厚さと耐久性

ペースト押出成形と静水圧成形は、最も厚く最も耐久性のあるライナーを生成します。そのシームレスで高密度の構造は、物理的な摩耗や攻撃的な化学物質による浸透に対して最高の耐性を提供します。

スキビングされたライナーも厚くなることがありますが、巻き付けプロセスによる微細な継ぎ目があります。スプレーコーティングは最も薄いライナーを生成するため、傷や摩耗に対してより脆弱になります。

### 耐薬品性と耐浸透性

塩素や臭素などの非常に攻撃的または拡散性の高い化学物質の場合、押出成形または成形による厚くシームレスなライナーが不可欠です。薄いライナーや継ぎ目のあるライナーは化学物質の浸透に対してより脆弱であり、ライナーの崩壊や外側鋼管の損傷につながる可能性があります。

### アプリケーションの複雑さとコスト

静水圧成形は複雑な継手には最適な方法ですが、ツーリングコストが高くなります。押出成形は直線的なパイプセクションに対して非常に効率的です。

スプレーコーティングは一般的に最も安価な選択肢ですが、低圧、低温、および腐食性の低いサービスに限定されます。

用途に最適な方法の選択

最終的な決定は、特定のプロセスの要求によって完全に決定されるべきです。

- 高純度または高腐食性サービスが主な焦点である場合: 直線パイプにはペースト押出成形による堅牢なシームレスバリアを、継手には静水圧成形によるシームレスバリアが必要です。

- 大口径配管(12インチ超)が主な焦点である場合: スキビングされたライナーやテープ巻きライナーは、最も実用的で費用対効果の高いソリューションであることがよくあります。

- 低圧、非粘着性の性能が主な焦点である場合: スプレーコーティングまたはロトライニングシステムは、より低いコストで必要な表面特性を提供できます。

結局のところ、これらのパイプがどのように作られているかを理解することは、安全性、信頼性、長期的な性能を保証するシステムを選択するための力を与えてくれます。

要約表:

| 製造方法 | 最適用途 | 主な特徴 |

|---|---|---|

| ペースト押出成形 | 高純度、腐食性サービス(直線パイプ) | シームレス、厚い、耐久性のあるライナー。優れた耐薬品性 |

| 静水圧成形 | 複雑な継手(エルボ、ティー) | シームレスで高密度のライナー。複雑な形状に最適 |

| スキビング(テープ巻き) | 大口径パイプ | 大型サイズに費用対効果が高い。巻き付けによる微細な継ぎ目あり |

| スプレーコーティング/ロトライニング | 低圧、非粘着用途 | 薄いライナー。低コスト。過酷な化学物質に対する耐久性は低い |

お客様の重要な用途に信頼できるPTFEライニングパイプソリューションが必要ですか?

KINTEKでは、カスタムライニングパイプ、シール、実験器具を含む高性能PTFEコンポーネントの製造を専門としています。半導体、医療、実験室、または産業分野のいずれにあっても、当社は精度、耐薬品性、システム寿命の重要性を理解しています。

シームレスなバリアのためのペースト押出成形から複雑な継手のための静水圧成形まで、お客様のシステムが純度と耐食性の最高基準を満たすことを保証するために、最適な製造方法の選択をお手伝いします。

お客様のプロジェクト要件について話し合いましょう。今すぐ当社の専門家にご連絡いただき、プロトタイプから大量注文までカスタムソリューションをご相談ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 工業用および研究室用カスタムPTFEスクエアトレイ

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

よくある質問

- PTFE構造用支承の一般的な2つのタイプは何ですか?摺動ベアリングとPOTベアリングを解説

- PTFEロータリーシャフトシールは、どのようにして機械の長寿命化に貢献しますか?摩擦、熱、化学物質から重要なコンポーネントを保護します

- PTFEすべり支承の主な利点は何ですか?低メンテナンス、高性能な代替品

- PTFEエンベロープガスケットを使用する主な利点は何ですか? 攻撃性の高い化学薬品や高圧用途に対する優れたシール性

- バタフライバルブの過酷な環境において、PTFEシートが適している理由とは?化学的・熱的耐性を解き明かす

- テフロンバックアップリングの主要な技術的特徴は何ですか?高圧シールに不可欠なサポート

- PTFEロッドは化学的に過酷な環境でどのように機能しますか?要求の厳しい用途向けの比類ない耐薬品性

- これらのOリングの摩擦係数はいくつですか?単一の数値に惑わされないでください