PTFEゴムシールは、精密に設計されたポリテトラフルオロエチレン(PTFE)エレメントを柔軟なゴムエラストマーに接合することによって作られる高度な複合部品です。この多材料構造は単なる混合物ではなく、それぞれの材料の明確な利点を活用するために設計された意図的なエンジニアリングプロセスです。

PTFEゴムシールの構造の核となる原理は、PTFE接触面の比類のない低摩擦性と耐薬品性と、ゴムエナジャイザーが提供する柔軟性と一定のシール力を組み合わせることです。これにより、単一材料設計の限界を克服する高性能シールが実現します。

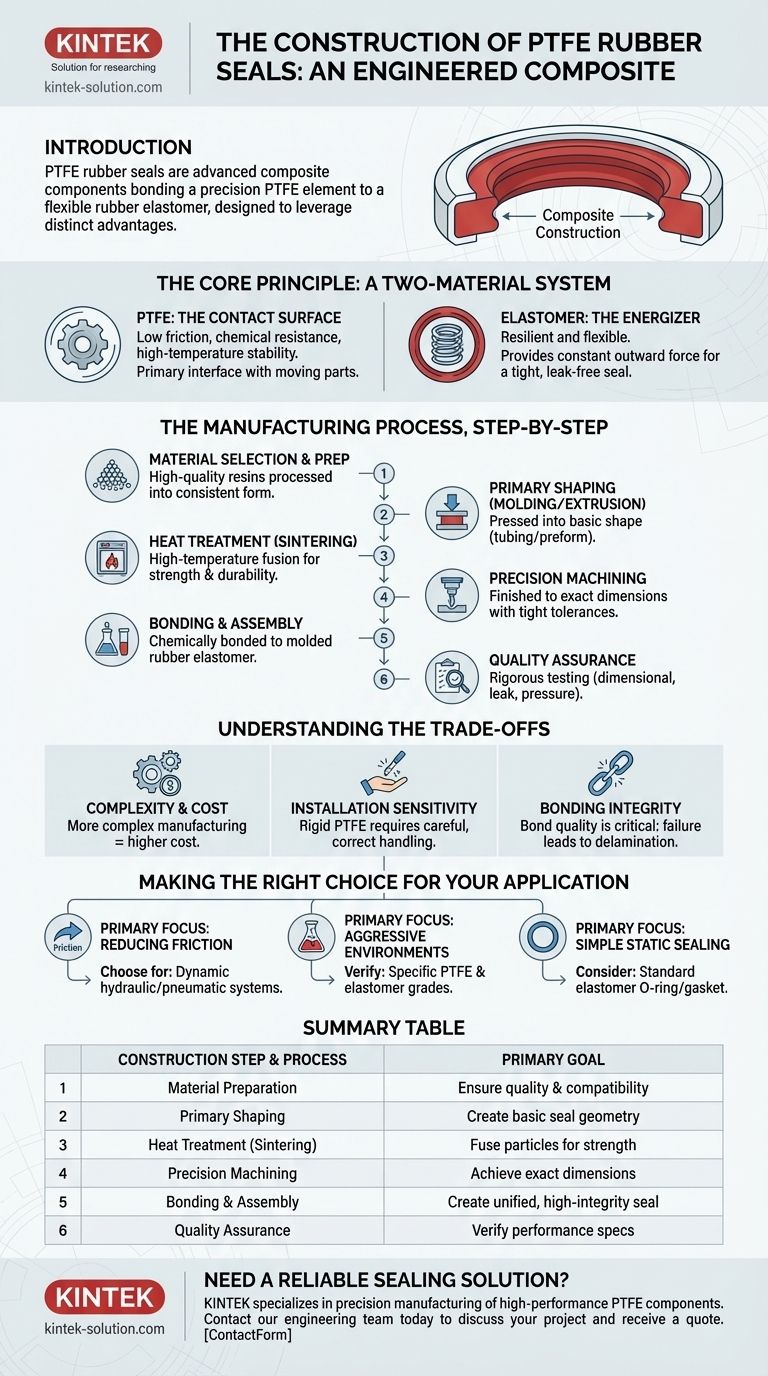

核となる原理:二材料システム

構造を理解するには、まず各コンポーネントの目的を理解する必要があります。このシールは、2つの材料が別々でありながら補完的な役割を果たすエンジニアリングシステムです。

PTFEの役割:接触面

PTFEコンポーネントは、シールが可動部品と接する主要な接合面です。その役割は、固有の材料特性、すなわち極めて低い摩擦(潤滑性)、広範な耐薬品性、および高温安定性によって定義されます。これにより、摩耗やスティックスリップが主要な懸念事項となる動的用途に最適な材料となります。

エラストマーの役割:エナジャイザー

ゴムエレメントはバネ、すなわち「エナジャイザー」として機能します。PTFEは比較的剛性がありますが、エラストマー(FKM、EPDM、HNBRなど)は弾力性があり柔軟性があります。これは、わずかな表面の不完全性や圧力変動があってもPTFEリップをシール面に押し付け続け、密閉された漏れのないシールを保証するために必要な一定の押し付け力を提供します。

製造工程、ステップ・バイ・ステップ

信頼性の高いPTFEゴムシールを作成するには、単にゴムを成形するだけではない、正確な多段階の製造プロセスが必要です。

ステップ 1:材料の選定と準備

プロセスは、高品質のPTFE樹脂の選定から始まります。これらは均一な顆粒または粉末状に加工され、最終製品の均一性にとって極めて重要です。

ステップ 2:一次成形

準備されたPTFE材料は、成形や押出などの方法を使用して、通常はチューブまたは「予備成形体」の基本的な形状にプレスされます。これにより、最終的なPTFEエレメントのおおよその形状が作成されます。

ステップ 3:熱処理(焼結)

これは、成形されたPTFEを高温に加熱する重要な熱処理プロセスです。焼結または硬化とも呼ばれるこの工程により、PTFE粒子が融合し、材料の機械的強度、耐久性、耐薬品性が固定されます。

ステップ 4:精密機械加工

焼結後、硬化されたPTFE予備成形体は、正確な最終寸法に仕上げられます。これは、PTFE専用に設計された切削工具と潤滑剤を使用した特殊なCNC機械加工によって行われ、厳密な公差と滑らかな表面仕上げが達成されます。

ステップ 5:接合と組み立て

完成したPTFEコンポーネントは、成形されたゴムエラストマーに化学的に接合されます。この接合プロセスは独自の技術であり、用途の力や環境条件に耐える必要があるため、シールの完全性にとって極めて重要です。

ステップ 6:品質保証

最後に、各シールは厳格なテストを受けます。これには、寸法確認のほか、性能仕様をすべて満たしていることを確認するための漏れ試験や圧力試験などの機能チェックが含まれることがよくあります。

トレードオフの理解

PTFEシールの洗練された構造は大きな利点をもたらしますが、特定の考慮事項も生じます。

複雑さとコスト

精密機械加工と高度な接合技術を伴う多段階の製造プロセスにより、PTFEシールは、単純な単一部品のゴムシールよりも本質的に複雑で製造コストが高くなります。

取り付けのデリケートさ

PTFEリップの剛直な性質により、これらのシールは取り付け時に許容度が低くなります。しなやかなゴムシールとは異なり、PTFEシールは不適切な取り扱いによって傷ついたり永久に変形したりする可能性があるため、適切な工具と手順の必要性が強調されます。

接合部の完全性

PTFEとゴムの間の接合部は、最高水準で実行されていない場合、故障の潜在的な箇所となります。接合部の損傷は層間剥離や早期のシール故障につながる可能性があるため、製造元の品質は重要な選択要因となります。

用途に合わせた適切な選択

製造プロセスの理解は、主要なエンジニアリング目標に基づいて適切なシールを選択するのに役立ちます。

- 摩擦の低減とスティックスリップの防止が主な焦点である場合: 機械加工されたPTFE接触面が主要な特徴であり、動的油圧または空気圧システムにとって最良の選択となります。

- 過酷な化学的または高温環境が主な焦点である場合: 構造に使用されているPTFEおよびエラストマー(FKMなど)の特定のグレードは、製造元と確認すべき重要な要素です。

- シンプルで費用対効果の高い静的シールが主な焦点である場合: PTFEシールの複雑さは不要であり、標準的な単一材料のゴム製Oリングまたはガスケットがより適切な解決策となることがよくあります。

これらのコンポーネントがどのように設計されているかを理解することで、それらが解決するために設計された要求の厳しい用途に対して自信を持って指定することができます。

要約表:

| 製造工程 | 主要プロセス | 主な目的 |

|---|---|---|

| 材料準備 | PTFE樹脂とエラストマーの選定 | 材料の品質と互換性の確保 |

| 一次成形 | PTFEの成形または押出 | 基本的なシール形状の作成 |

| 熱処理 | PTFEの焼結(硬化) | 粒子の融合による強度と耐久性の確保 |

| 精密機械加工 | PTFEのCNC機械加工 | 正確な寸法と滑らかな仕上げの達成 |

| 接合と組み立て | PTFEとゴムの化学的接合 | 統合された高完全性のシールの作成 |

| 品質保証 | 寸法および圧力試験 | 性能が仕様を満たしていることの検証 |

要求の厳しい用途に対応する信頼できるシーリングソリューションが必要ですか?

KINTEKでは、シール、ライナー、実験器具を含む高性能PTFEコンポーネントの精密製造を専門としています。プロトタイプから大量生産まで対応するカスタム加工の専門知識により、半導体、医療、実験室、産業分野における特定の要件に合わせて完全に設計されたシールを提供できます。

PTFEとゴムの接合部の完全性がシステム性能にとって極めて重要であることを理解しています。耐久性、耐薬品性、低摩擦性を備えたシールを提供させてください。

当社のエンジニアリングチームに今すぐお問い合わせいただき、プロジェクトについてご相談の上、お見積もりをご依頼ください。

ビジュアルガイド

関連製品

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

よくある質問

- なぜCNC加工がテフロン部品の製造に好まれる方法なのですか?妥協のない精度を実現

- ピストンシールは主にどこで使用されますか?油圧および空圧システムに不可欠

- ePTFEガスケットが衛生的であるとされるのはなぜですか?信頼性の高いシールで製品の純度を確保しましょう

- PTFEリップシールはどのような環境で一般的に使用されますか?極限環境に最適

- PTFEライニングバタフライバルブの温度制限はどのようなものですか?安全で漏れのない動作を保証します。

- PTFEシールを検討すべき環境の種類は?過酷な条件下での信頼性を確保する

- PTFEブッシュの別名は何ですか?適切なコンポーネントを調達するためのガイド

- テフロンワッシャーは潤滑剤なしで使用できますか? はい、最高の信頼性と低メンテナンスのために