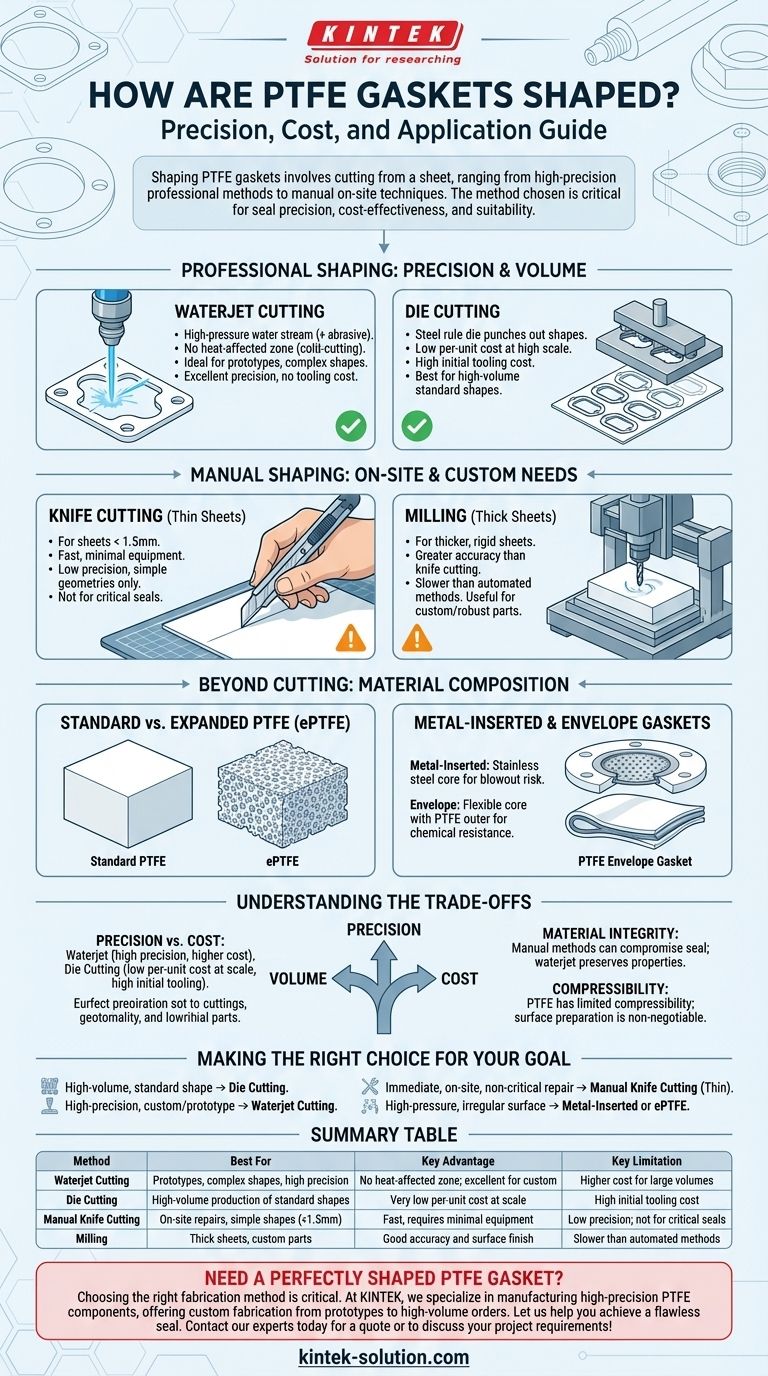

PTFEガスケットの成形の核心は、材料シートからそれを切り出すことです。これは、ウォータージェット切断や打ち抜き加工のような高精度の専門的な方法によって達成されるか、あるいは薄いシートにはナイフを、厚い部分にはフライス盤を使用するという手作業によって、それほど重要でない用途のために行われることもあります。

PTFEガスケットの成形に使用される方法は、単に特定の形状を得るだけではありません。それは、シールの精度、コスト効率、および意図された用途への適合性に直接影響を与える重要な決定です。

専門的な成形方法:精度と量

高い精度、再現性、信頼性が要求される用途では、専門的な製作が標準となります。これらの方法は、ガスケットが正確な仕様を満たしていることを保証し、これは効果的なシールにとって極めて重要です。

ウォータージェット切断

ウォータージェットは、多くの場合研磨材と混合された高圧の水流を使用して、PTFEシートを切断します。このコンピューター制御のプロセスは、極めて正確です。

これは冷間切断方法であるため、熱影響部がなく、ガスケットの端部におけるPTFEの材料特性が変化しないことを意味します。これは、複雑な形状、プロトタイプ、および単発の要求に理想的です。

打ち抜き加工(ダイカッティング)

打ち抜き加工は、標準化されたガスケットを大量生産するための頼りになる方法です。所望の形状に曲げられた鋭い鋼の刃(「金型」)をPTFEシートに押し付けてガスケットを打ち抜きます。

金型を作成するための初期の金型費用はかかりますが、大量生産になると単位あたりのコストは非常に低くなります。これにより、同一のガスケットを数百または数千個生産するための最も経済的な選択肢となります。

手作業による成形:現場およびカスタムのニーズ

メンテナンス、修理、またはプロトタイピングのシナリオでは、在庫のPTFEシートから現場でガスケットを成形する必要がある場合があります。

薄いシートのナイフ切断

薄いPTFEシート(通常1.5mmまたは1/16インチ未満)には、鋭利なカッターナイフを使用できます。この方法は迅速で、最小限の設備で済みます。

しかし、自動化された方法ほどの精度はなく、単純な形状と、それほど要求の厳しくない非重要なシール用途にのみ適しています。

厚いシートのフライス加工

より厚く、より硬いPTFEシートは、フライス盤を使用して成形できます。これは、手動のナイフ切断よりもはるかに高い精度と優れた表面仕上げを提供します。

このアプローチは、ウォータージェットが利用できない場合に、頑丈な厚いガスケットやカスタム部品を作成するのに役立ちます。

切断を超えて:材料組成が重要

ガスケットがどのように「成形」されるかは、その基本的な構造にも依存します。すべてのPTFEガスケットが単純な固体シートから始まるわけではありません。

標準PTFEとエクスパンデッドPTFE(ePTFE)

標準PTFEは固体で密度の高い材料です。対照的に、エクスパンデッドPTFE(ePTFE)は、多孔質で柔軟な微細構造を導入するプロセスによって作成されます。

この柔らかく順応性のある性質により、ePTFEはボルト荷重を少なくして、不規則または損傷したフランジ表面上でもタイトなシールを作成でき、剛性のある切断ガスケットとは異なる種類の「フィット感」を提供します。

金属インサートガスケットとエンベロープガスケット

ブローアウトのリスクがある高圧サービスでは、ガスケットは統合された金属部品で製造できます。

金属インサートPTFEガスケットには穴あきステンレス鋼コアが含まれ、PTFEエンベロープガスケットは柔軟なコア材料の周囲にPTFE外層を備えています。これらは、特定の困難な用途向けに設計された既成のソリューションです。

トレードオフの理解

適切なアプローチを選択するには、精度、量、コストという3つの主要な要素のバランスを取る必要があります。

精度 vs. コスト

ウォータージェット切断は、あらゆる形状に対して最高の精度を提供しますが、大量生産ではコストが高くなる可能性があります。打ち抜き加工はスケールメリットが出ると非常に経済的ですが、金型への初期投資が必要であり、プロトタイプには実用的ではありません。

材料の完全性

手作業による切断、特に鈍い刃による切断は、切り傷や不均一なエッジを作り出し、シールを損なう可能性があります。熱を発生させる方法(PTFEには使用されません)は、その耐薬品性を変化させる可能性があるため、ウォータージェットが好ましい方法となります。

圧縮性の課題

PTFEは、他の材料と比較して圧縮性が限られています。これは、たとえ完全に成形されたガスケットであっても、フランジ表面が清潔で滑らかで平行でなければ失敗することを意味します。適切な表面処理は譲れません。

目標に合わせた正しい選択をする

特定の目的が、ガスケットの最適な成形方法と材料の種類を決定します。

- 主な焦点が標準形状の大量生産である場合:打ち抜き加工は、単位あたりのコストが最も低く、優れた再現性を提供します。

- 主な焦点が、高精度、カスタム、またはプロトタイプのガスケットである場合:ウォータージェット切断は、金型費用なしで、あらゆる形状に対して優れた精度を提供します。

- 主な焦点が、非重要なシールの即座の現場修理である場合:薄いPTFEシートを手作業で切断することは、実行可能な一時的な解決策です。

- 主な焦点が、高圧または不規則な表面のシールである場合:既成の金属インサートガスケットまたは順応性のあるエクスパンデッドPTFE(ePTFE)材料を指定します。

結局のところ、これらの成形方法と材料の選択肢を理解することで、完璧なフィット感と長期的なシール完全性を保証するガスケットソリューションを指定できるようになります。

要約表:

| 方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| ウォータージェット切断 | プロトタイプ、複雑な形状、高精度 | 熱影響部なし。カスタム形状に最適 | 大量生産ではコストが高くなる |

| 打ち抜き加工 | 標準形状の大量生産 | スケールメリットが出ると単位あたりのコストが非常に低い | 高い初期金型費用 |

| 手作業によるナイフ切断 | 現場修理、単純な形状、薄いシート(<1.5mm) | 迅速で、最小限の設備で済む | 精度が低い。重要なシールには不向き |

| フライス加工 | 厚いシート、ウォータージェットが利用できない場合のカスタム部品 | 良好な精度と表面仕上げ | 自動化された方法よりも遅い |

完璧に成形されたPTFEガスケットが必要ですか?

適切な製作方法の選択は、シールの完全性、性能、およびコストにとって極めて重要です。KINTEKでは、半導体、医療、実験室、および産業分野向けに、シール、ライナー、実験器具を含む高精度PTFE部品の製造を専門としています。

プロトタイプから大量注文までカスタム製作を提供し、特定の用途に最適な成形技術を使用して、完璧なフィット感と長期的な信頼性を保証します。

完璧なシールを実現するために、私たちがお手伝いします。今すぐ専門家にご連絡いただき、見積もりまたはプロジェクト要件についてご相談ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 多用途アプリケーションに対応するカスタマイズ可能なPTFEシールフィルターホルダー

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

よくある質問

- PTFEベローズが動的屈曲用途に適しているのはなぜですか?過酷な環境下で数百万回のサイクルに耐える

- PTFEシートを特定の産業ニーズに合わせてカスタマイズするにはどうすればよいですか?用途に合わせた性能調整

- PTFEの特性を向上させるために使用される充填材にはどのようなものがありますか?強化PTFEのガイド

- PTFEライニングパイプは、化学物質の流れに関してどのような利点がありますか?腐食がなく、高純度の移送を保証します。

- PTFEベローズシールは低温でどのように機能しますか?極低温用途における信頼性の確保

- PTFEボールの低い摩擦係数は、バルブやポンプでの使用にどのように役立ちますか?効率と信頼性の向上

- PTFEが化学的に耐性を持たない物質は何ですか?これらの極端な条件を避けてください

- PTFE Oリングの主な利点は何ですか?過酷な環境での優れたシール性