PTFE加工中に熱膨張を管理する最も効果的な方法は、発熱を最小限に抑え、発生した熱を積極的に除去し、ワークピースへの機械的ストレスを軽減する多面的な戦略を実施することです。これには、鋭利な工具、最適化された切削条件、十分なクーラントの適用、適切なワーク保持技術の慎重な組み合わせが含まれます。成功は単一の秘訣にかかっているのではなく、材料特有の性質を尊重する全体的なアプローチにかかっています。

PTFE加工における中心的な課題は、熱伝導率が低いことと熱膨張係数が高いことです。これは、加熱されると大きく膨張し、その熱が局所にとどまるため、予測不能な変形を引き起こし、厳しい公差を維持することが困難になることを意味します。

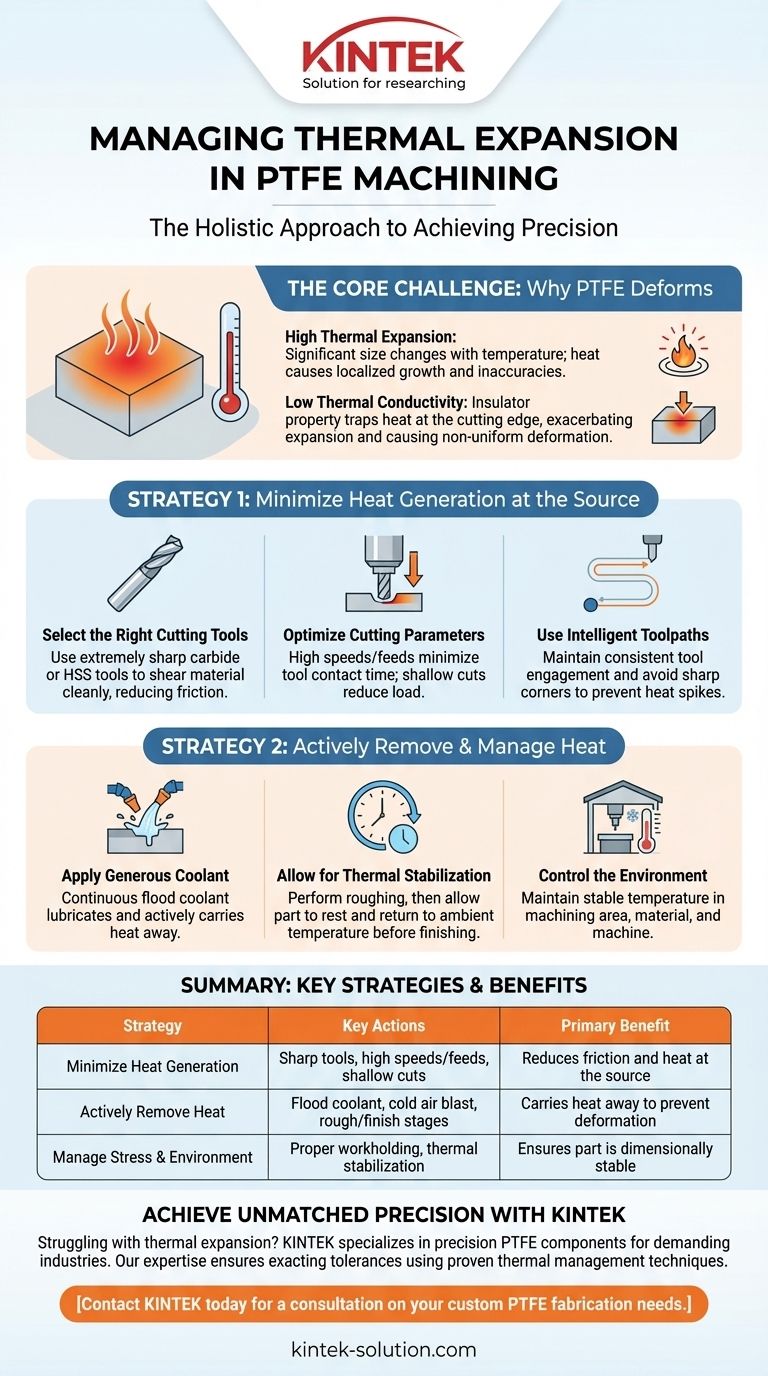

中心的な課題:PTFEが変形する理由

PTFEの特性は、特有の一連の加工上の課題を生み出します。その挙動の「理由」を理解することが、それを制御するための第一歩です。

高い熱膨張率

PTFEは、金属や他のプラスチックよりもはるかに大きく温度変化に伴って膨張・収縮します。切削工具によって発生した熱は、その周辺の材料を成長させ、不正確な切削につながります。部品が冷えると、意図したものとは異なる寸法に収縮します。

低い熱伝導率

熱を材料全体に素早く放散する金属とは異なり、PTFEは絶縁体として機能します。切削エッジで発生した熱は拡散せず、狭い領域に集中します。この局所的な熱の蓄積は熱膨張の問題を悪化させ、集中的で不均一な変形を引き起こします。

戦略1:発生源での発熱を最小限に抑える

最も効果的なアプローチは、そもそも熱が蓄積するのを防ぐことです。これは、切削点での摩擦とストレスを減らすことによって達成されます。

適切な切削工具の選択

工具は防御の最前線です。不適切な工具選択は、機械の設定に関係なく、過度の摩擦と熱を発生させます。

極めて鋭利な切削工具、できれば超硬合金または高速度鋼(HSS)製のものを使用します。鋭いエッジは材料を押し潰すのではなくきれいにせん断するため、摩擦が劇的に減少します。研磨されたフルートは、切りくずの排出をスムーズにするのにも役立ちます。

切削条件の最適化

送り速度と回転速度は、部品に加えられるエネルギー、つまり熱を直接制御します。

高い切削速度(200~1000 m/min)と高い送り速度を組み合わせてください。この組み合わせにより、工具は材料を素早く通過でき、単一の点が摩擦にさらされる時間を最小限に抑えられます。逆に、回転速度は速いが前進速度が遅い(送り速度が低い)工具は、擦れてかなりの熱を発生させます。

浅い切り込み深さを採用します。これにより、一度に除去される材料の量が減り、工具への負荷が軽減され、発熱が最小限に抑えられます。

インテリジェントなツールパスの使用

工具の動き方も、その速度と同じくらい重要です。最新のCAMソフトウェアでは、熱スパイクを防ぐツールパスが可能です。

一貫した工具のかみ合いを維持する戦略(トロコイドミーリングなど)を活用します。工具が留まって熱を蓄積する可能性のある鋭い角は避けてください。

戦略2:熱を積極的に除去・管理する

ある程度の熱発生は避けられないため、戦略の第2部は、それをワークピースと工具から可能な限り効率的に除去することです。

十分なクーラントの適用

液体のクーラント(フラッドクーラント)はPTFEに非常に効果的です。連続的なクーラントの流れは2つの重要な目的を果たします。摩擦を減らすために切削界面を潤滑すること、そしてより重要なことに、熱が膨張を引き起こす前に工具とワークピースの両方から熱を運び去ることです。

熱安定化のための時間確保

最高の精度が要求される部品の場合、段階的な加工は実績のある手法です。

材料の大部分を除去するために「荒削り」パスを実行します。その後、部品を休ませて周囲温度に戻してから、軽い最終的な「仕上げ」パスを実行します。これにより、最終的な切削が寸法的に安定した部品に対して行われることが保証されます。

環境の制御

極端な公差要件がある用途では、機械加工環境全体の温度が安定している必要があります。温度管理された工場であれば、原材料、機械、最終部品がすべて一貫した熱状態で測定・切削されることが保証されます。

トレードオフの理解

PTFEを使いこなすには、その固有の限界と加工に伴う妥協点を認識する必要があります。

速度 vs. 精密さ

高速は効果的である可能性がありますが、最大の材料除去率を追求すると、熱変形のリスクは常に高まります。重要な部品については、速度を落として軽い切削を行う方が、より正確な結果が得られることがほとんどです。

ワーク保持 vs. 部品完全性

PTFEは柔らかく、容易に圧縮されます。万力やクランプを締めすぎると、切削が行われる前に材料が変形します。この予荷重ストレスは熱膨張と相まって、深刻な不正確さにつながる可能性があります。低く均等に分散されたクランプ圧を使用してください。

クーラント vs. 汚染

医療用または食品グレードの用途では、液体クーラントが許可されない場合があります。このような場合、冷たい空気噴射は優れた代替手段となります。汚染物質を導入することなく効果的な冷却を提供します。ただし、潤滑作用が弱まるため、鋭利な工具と最適化された条件がさらに重要になります。

目標に合わせた適切な選択

最適な戦略は、最終部品の要件に完全に依存します。これらの原則をアプローチの指針として使用してください。

- 可能な限り厳しい公差を達成することが主な焦点である場合: 2段階の加工プロセス(荒削り、冷却、仕上げ)を優先し、温度管理された環境で十分なクーラントを使用します。

- 生産効率が主な焦点である場合: 極めて鋭利なコーティングされた超硬工具と高圧のフラッドクーラントを使用して、切削速度と切りくず排出を最大化します。

- デリケートな(例:医療用)用途の加工が主な焦点である場合: 冷却のために冷たい空気噴射を使用したドライ加工を選択し、部品の完全性を確保するためにサイクルタイムが長くなることを受け入れます。

PTFEでの成功は、それを困難な材料としてではなく、思慮深く意図的な加工戦略を要求するユニークな材料として扱うことから生まれます。

要約表:

| 戦略 | 主要なアクション | 主な利点 |

|---|---|---|

| 発熱の最小化 | 鋭利な超硬工具、高速/高送り、浅い切削 | 摩擦と熱の発生源を低減 |

| 熱の積極的な除去 | フラッドクーラント、冷たい空気噴射、荒削り/仕上げ段階 | 熱を運び去り、変形を防ぐ |

| 応力と環境の管理 | 適切なワーク保持、熱安定化 | 加工中および加工後の部品の寸法安定性を保証 |

PTFE部品で比類のない精度を実現する

加工されたPTFE部品の熱膨張と寸法不安定性に苦労していませんか?上記で概説した戦略は、KINTEKの製造プロセスの核心です。当社は、半導体、医療、研究室用途など、最も要求の厳しい産業向けに、カスタムシールやライナーから複雑な実験器具に至るまで、PTFE部品の精密加工を専門としています。

当社の専門知識により、お客様のプロトタイプや大量注文が、要求される厳密な公差で製造されることが保証されます。当社の実績ある熱管理技術をプロジェクトに適用させてください。

カスタムPTFE加工のニーズに関するご相談は、KINTEKまで今すぐお問い合わせください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド