率直に言って、PTFE(ポリテトラフルオロエチレン)オイルシールは、潤滑が最小限またはまったくない乾式運転条件のために特別に設計されており、その分野で優れています。対照的に、NBR(ニトリル・ブタジエン・ゴム)オイルシールは乾式運転には全く適しておらず、潤滑膜が一貫して存在しないと急速に故障します。

PTFEとNBRの選択は、どちらの材料が普遍的に優れているかではなく、材料の基本的な特性を運転環境の特定の要求に合わせるかどうかにかかっています。PTFEは極限状態のための高性能スペシャリストであり、NBRは従来の潤滑用途のための信頼できる標準です。

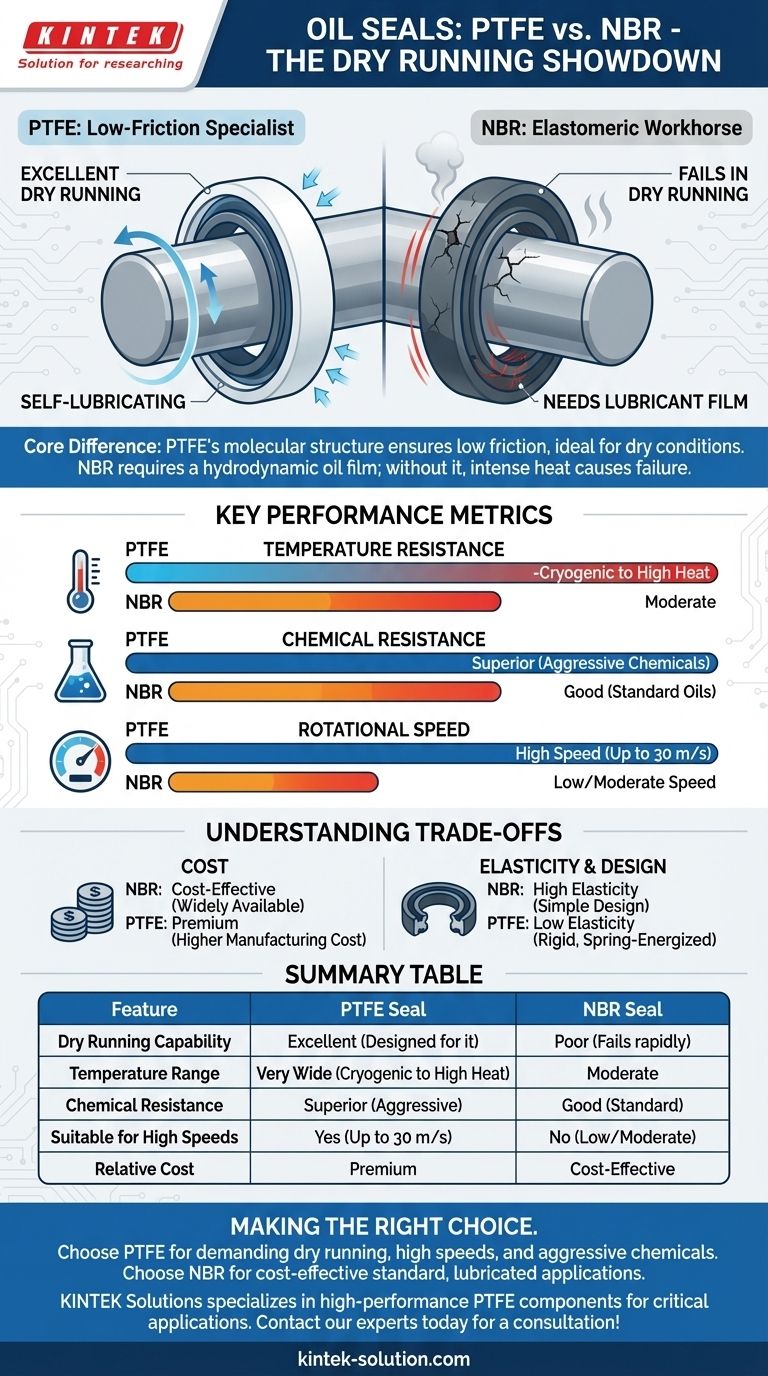

材料の核心的な違い

乾式運転における性能差は、各材料の固有の性質に由来します。それらの分子構造が、潤滑がない場合に摩擦と熱にどのように対処するかを決定します。

PTFE:低摩擦のスペシャリスト

PTFEはその極めて低い摩擦係数で知られています。この特性により、外部潤滑なしでも最小限の熱発生でシャフト上を滑ることができ、本質的に「自己潤滑性」があります。

この特性こそが、PTFEシールが乾式運転または微量の流体しか存在しない用途にとって決定的な選択肢である主な理由です。

NBR:弾性のある実用的な材料

NBRはエラストマーであり、シールリップとシャフトの間に薄いオイル膜(流体膜)を必要とするゴムの一種です。この膜は接触点を潤滑すると同時に冷却します。

この潤滑膜がないと、回転するシャフトとNBRリップの間の摩擦はほぼ瞬時に激しい熱を発生させ、材料を硬化させ、ひび割れさせ、シール能力を失わせます。

主要な性能指標の比較

乾式運転以外にも、いくつかの要因がこれら2つの材料を明確に区別しており、あらゆる用途の選定プロセスを導きます。

耐熱性

PTFEシールは極めて広い温度範囲で効果的に機能し、極低温条件と高温の両方に対応できます。

NBRシールはより穏やかな温度範囲に限定されます。熱限界を超えると、材料の恒久的な劣化を引き起こします。

耐薬品性

PTFEはほぼ完全に不活性であり、広範囲の攻撃的な化学物質、溶剤、油に対して優れた耐性を提供します。

NBRは標準的な石油系オイル、作動油、燃料に対して良好な耐性を提供しますが、より攻撃的な化学薬品によって容易に損傷を受ける可能性があります。

回転速度

低摩擦性と熱安定性により、PTFEシールは高速用途向けに設計されており、最大30 m/sの表面速度に対応できます。

NBRシールは低速および中速では信頼性の高い性能を発揮しますが、非常に高速で回転する機器の要求には適していません。

トレードオフの理解

最適なシールを選択するには、各オプションに関連する制限とコストを客観的に見る必要があります。

コスト要因

NBRシールは大幅に安価で入手しやすいため、膨大な数の標準的な用途において、デフォルトの費用対効果の高い選択肢となります。

PTFEシールはプレミアム製品です。その高い製造コストは、その独自の性能能力が厳密に要求される場合にのみ正当化されます。

材料の弾性と設計

NBRの自然な弾性により、シャフト表面に容易に適合し、シンプルな設計で信頼性の高いシールを提供します。

PTFEは弾性が低い、はるかに剛性の高い材料です。これを補うために、PTFEシールは、シールリップがシャフトに対して一定の圧力を維持するように、金属製のスプリングエンリッチャー(バネ)を組み込んで設計されることがよくあります。

熱伝導率

PTFEの主な制限の1つは、熱伝導率が低いことです。つまり、熱をうまく放散しません。高摩擦のシナリオでは、熱管理を改善するために、銅やグラフェンなどの充填材がPTFEコンパウンドに追加されることがあります。

用途に合わせた正しい選択をする

選択は、システムが要求することによって完全に決定されるべきです。

- 乾式運転、高速回転、または攻撃的な化学薬品への耐性が主な焦点である場合: PTFEのみが適切で信頼できる選択肢です。

- 中程度の温度と速度の標準的な潤滑用途が主な焦点である場合: NBRは優れた性能を提供し、最も費用対効果の高いソリューションです。

- システムコストと耐久性のバランスを取ることが主な焦点である場合: 標準的な負荷の場所にはNBRシールを使用し、高負荷の重要な領域にはより高価なPTFEシールを予約します。

結局のところ、正しいシール材料を選択することは、機器の信頼性と寿命を確保するための重要なステップです。

要約表:

| 特徴 | PTFEシール | NBRシール |

|---|---|---|

| 乾式運転能力 | 優れている(そのために設計されている) | 低い(急速に故障する) |

| 温度範囲 | 非常に広い(極低温から高温まで) | 中程度 |

| 耐薬品性 | 優れている(攻撃的な化学薬品に耐性がある) | 良好(標準的な油・燃料) |

| 高速回転への適合性 | はい(最大30 m/s) | いいえ(低速/中速に最適) |

| 相対コスト | プレミアム | 費用対効果が高い |

要求の厳しい条件に対応する信頼できるシールが必要ですか?

KINTEKでは、半導体、医療、特殊産業用途など、故障が許されない産業向けに、シール、ライナー、実験器具を含む高性能PTFEコンポーネントの製造を専門としています。精密製造とカスタム加工における当社の専門知識により、プロトタイプから大量注文まで、お客様の正確な要件に合ったシールを提供できます。

お客様の機器の信頼性と寿命向上を支援させてください。今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けカスタマイズ可能なPTFEロッド