要するに、PTFEシールは、独自の2部構成により、動的および熱サイクル用途の両方で非常に優れた性能を発揮します。耐久性があり摩擦の少ないPTFEジャケットと内部のバネ(スプリングエナジャイザー)の組み合わせにより、摩耗、高速、極端な温度変動にもかかわらず、一貫したシール力を維持できます。

その成功の核心的な理由は、材料間の相乗効果にあります。化学的に不活性で温度安定性に優れたPTFEジャケットがシール面を提供し、内部の金属バネが環境変化や材料の摩耗を常に補償します。これは、従来のエラストマーがしばしば失敗する機能です。

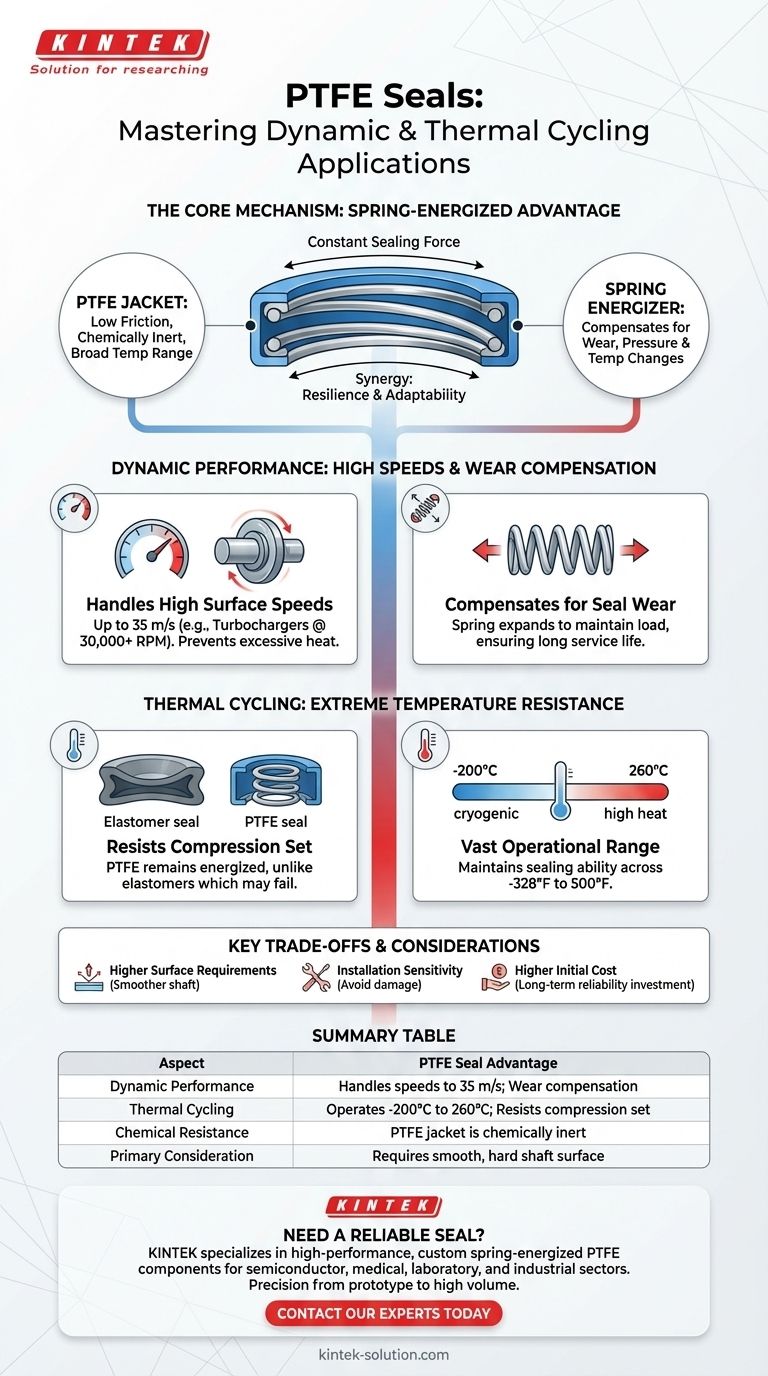

コアメカニズム:スプリングエナジャイズドの利点

過酷な条件下でのPTFEシールの優れた性能は、その構成要素がどのように連携して機能するかに由来します。これは、標準的なシールが性能を発揮できない場所で、回復力を発揮するように設計されたシステムです。

PTFEジャケットの役割

ポリテトラフルオロエチレン(PTFE)は、その驚くべき特性で知られるポリマーです。その極めて低い摩擦係数は、高速用途での発熱を最小限に抑えます。

さらに、その化学的不活性性と広い動作温度範囲は、シール材自体が過酷な化学物質、極低温、または高温にさらされても劣化しないことを意味します。

スプリングエナジャイザーの機能

シールするために材料自体の「圧縮」に頼る標準的なOリングとは異なり、スプリングエナジャイズドシールは金属バネを使用してシール力を発生させます。

このバネは、PTFEリップをシール面に押し付ける一定のエネルギー源として機能します。これが、その適応性の鍵となります。

動作中の相乗効果

バネは継続的に正確な負荷をかけるため、PTFEジャケットがシャフトに接触し続けることを保証します。これは、圧力、温度、またはわずかなシャフトのミスアライメントの変化にもかかわらず維持され、非常に信頼性が高く持続的なシールを生成します。

高負荷の動的アプリケーションでの性能

動的アプリケーションには絶え間ない動きが伴い、摩擦、熱、摩耗などの課題が生じます。スプリングエナジャイズドPTFEシールは、これらの問題を克服するために特別に設計されています。

高速表面速度への対応

PTFEシールは、多くのエラストマー製代替品よりも大幅に速い、最大35 m/sのシャフト表面速度に対応できます。

その低摩擦性は、ターボチャージャーなどの高速回転機器で早期のシール故障につながる過剰な発熱を防ぎます。ターボチャージャーは30,000 RPMを超える速度に達することがあります。

避けられないシール摩耗の補償

あらゆる動的シールにおいて、シールリップは時間の経過とともに摩耗します。PTFEシールでは、内部のバネが摩耗した表面に追従するように単に膨張します。

この自動調整により、シールは負荷を維持し、長いサービス寿命にわたって効果的に機能し続け、コンポーネントの経年劣化による漏れを防ぎます。

極端な熱サイクル下での卓越した性能

熱サイクル(高温と低温の間を繰り返す変動)は、多くのシール材料にとって一般的な故障点です。ここで、スプリングエナジャイズドPTFEシールは、エラストマーに対する最も重要な利点を示します。

圧縮永久ひずみへの耐性

エラストマーは、特に高温下で変形した状態で保持されると、圧縮永久ひずみを起こす傾向があります。冷えると、元の形状に戻らず、漏れ経路ができることがあります。

PTFEはより剛性の高い熱可塑性樹脂であるため、この問題に悩まされることはありません。スプリングエナジャイザーは、温度履歴に関係なく、シールリップが活性化され、所定の位置に留まることを保証します。

広大な動作温度範囲

PTFEシールは、非常に広い温度スペクトルにわたってその特性とシール能力を維持し、多くの場合-200°Cから260°C(-328°Fから500°F)の範囲で言及されます。

これにより、極低温条件と高温動作の間をサイクルする用途にとって、数少ない実行可能な選択肢の1つとなります。バネの性能は、これらの熱変動によって損なわれることはありません。

トレードオフと考慮事項の理解

非常に効果的ですが、PTFEシールは万能の解決策ではありません。その設計には、適切な実装のために理解しておくべき特定のトレードオフがあります。

より高いシール面要件

PTFEはゴムよりも硬い材料であるため、不完全さに対する許容度が低くなります。最適な性能とシール寿命を得るために、PTFEシールは、標準的なエラストマーシールで許容されるものよりも、通常硬く滑らかなシャフト表面仕上げを必要とします。

取り付けのデリケートさ

PTFEジャケットの相対的な剛性は、非常に柔軟なエラストマーよりも取り付けが困難になる可能性があります。組み立て中にシールリップを傷つけたり、ジャケットを損傷させたりしないように注意する必要があります。

初期コストの高さ

多成分設計と高度な材料により、スプリングエナジャイズドPTFEシールは、単純なエラストマーOリングやリップシールよりも一般的に初期コストが高くなります。しかし、このコストは、過酷な用途での長寿命と高い信頼性によって正当化されることがよくあります。

用途に合わせた適切な選択

正しいシールを選択するには、技術を運用上の要求に合わせる必要があります。主な課題を明確に理解することが、情報に基づいた決定を下す鍵となります。

- 主な焦点が高速回転または頻繁な動きである場合: スプリングエナジャイズドPTFEシールの低摩擦性と摩耗補償の性質は、長期的な信頼性にとって優れた選択肢となります。

- 主な焦点が極端な温度変動を伴う用途である場合: PTFEシールの圧縮永久ひずみへの耐性と安定した材料特性は、エラストマーがすぐに故障する場所で比類のない性能を提供します。

- 主な焦点がコストに敏感な静的用途で、温度が安定している場合: 標準的なエラストマーシールの方が、より経済的で完全に適切な解決策である可能性が高いです。

結局のところ、スプリングエナジャイズドPTFEシールを選択することは、環境条件が従来の材料の限界を超える用途における信頼性への投資となります。

要約表:

| 主要な性能側面 | PTFEシールの利点 |

|---|---|

| 動的性能 | 最大35 m/sの表面速度に対応。バネが摩耗を補償。 |

| 熱サイクル | -200°Cから260°Cで動作。圧縮永久ひずみに耐性あり。 |

| 耐薬品性 | PTFEジャケットは過酷な媒体に対して化学的に不活性。 |

| 主な考慮事項 | 最適な性能のためには、滑らかで硬いシャフト表面が必要。 |

極端な条件で信頼できるシールが必要ですか?

KINTEKは、半導体、医療、実験室、および産業分野向けのカスタムスプリングエナジャイズドシールを含む、高性能PTFEコンポーネントの製造を専門としています。当社は、プロトタイプから大量生産まで精密な製造を提供し、お客様の機器が圧力、熱、動きの下で完璧に動作することを保証します。

当社の専門家に今すぐお問い合わせいただき、お客様固有の用途要件についてご相談の上、長期的な信頼性を提供するカスタムソリューションを入手してください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド