PTFEペースト押出成形は多段階の製造プロセスであり、微細なポリテトラフルオロエチレン(PTFE)粉末を高強度の連続製品(チューブや電線被覆など)に変換します。これは、粉末を潤滑剤と混合してペーストを形成し、このペーストを低温で高圧下で押出し、その後、2段階の熱処理を用いて潤滑剤を除去し、材料を固く耐久性のある最終形状に融合させることによって実現されます。

PTFEの核心的な課題は、その極めて高い溶融粘度であり、従来のプラスチックのように加工することを妨げます。ペースト押出成形は、潤滑剤を加工助剤として使用することでこの問題を克服し、低温での成形を可能にすると同時に、優れた性能をもたらす強靭な繊維状の内部構造を生成します。

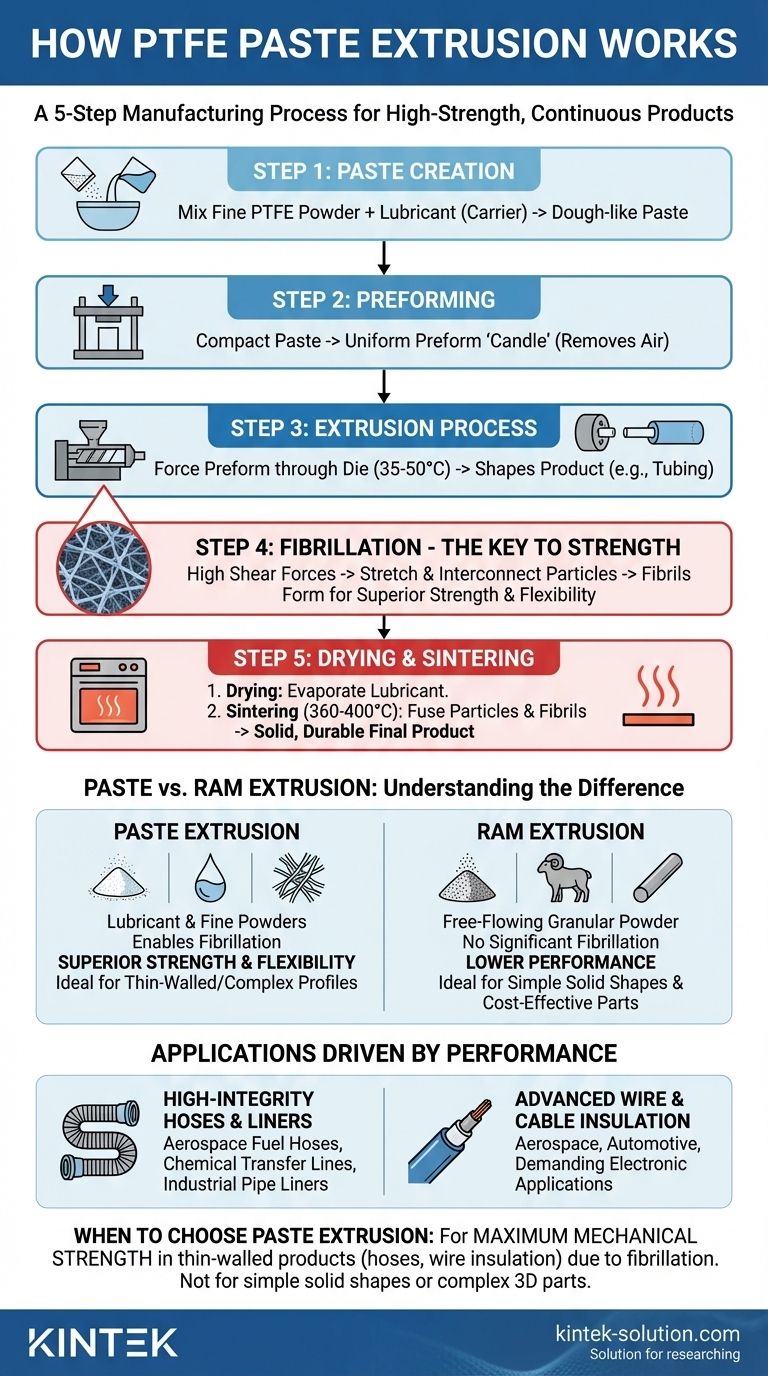

コアメカニズム:粉末から製品へ

ペースト押出成形のプロセスを理解するには、その明確で連続した段階に分解するのが最善です。各ステップは、最終的な材料特性を開発するために重要な機能を持っています。

ステップ1:ペーストの作成

このプロセスは、非常に微細なPTFE粉末を揮発性の潤滑剤(通常はミネラルスピリットまたはナフサベースの溶剤)と混合することから始まります。これにより、粘着性のある、練り物状のペーストが生成されます。潤滑剤の唯一の目的は、キャリアおよび加工助剤として機能し、粉末粒子が高圧下で流動できるようにすることです。

ステップ2:予備成形体の形成

このペーストは、その後、圧力下で圧縮され、予備成形体(プレフォーム)または「キャンドル」と呼ばれる高密度の円筒形に成形されます。このステップで閉じ込められた空気が除去され、押出機に投入される準備が整った均質な材料のビレットが作成されます。

ステップ3:押出プロセス

予備成形体は押出機に装填され、成形されたダイ(金型)を介して高圧で押し出されます。他のプラスチックの溶融押出成形とは異なり、これは比較的低温、通常35~50℃(95~122°F)で行われます。ダイが、押出物の最終形状(薄肉チューブやワイヤー上の被覆など)を決定します。

ステップ4:線維化(フィブリル化)—強度の鍵

これは、材料の最終特性にとって最も重要な段階です。潤滑された粒子がダイを通過する際に、高いせん断力によりそれらが引き伸ばされ相互に連結し、線維(フィブリル)と呼ばれる強固な微細ネットワークを形成します。この線維化こそが、ペースト押出成形されたPTFEに優れた引張強度と柔軟性を与えるものです。

ステップ5:乾燥と焼結

押出後、製品は2部構成の熱処理を受けます。まず、乾燥オーブンで穏やかに加熱され、揮発性の潤滑剤が蒸発します。

次に、乾燥した製品は、焼結と呼ばれるプロセスで360~400℃(680~752°F)というはるかに高い温度に加熱されます。この温度はPTFEの融点を超えており、個々の粒子と線維が融合して、固体で非多孔質、均一な材料になります。

トレードオフの理解:ペースト押出成形 対 ラム押出成形

PTFEペースト押出成形と、もう一つの方法であるPTFEラム押出成形を区別することは重要です。なぜなら、これらは異なる目的を果たし、異なる結果をもたらすからです。

ペースト押出成形の特性

ペースト押出成形は、線維化プロセスを可能にするために潤滑剤と微粉末に依存しています。これにより、機械的性能が最優先される、高強度で薄肉または複雑な連続プロファイルの製造に最適です。

ラム押出成形の特性

ラム押出成形は、潤滑剤を使用しない流動性の高い(粒状の)PTFE粉末を使用します。ラムが少量の粉末を周期的に圧縮し、材料を同時に焼結する長い加熱ダイを通してプロファイルを押し出します。これはより単純ですが、顕著な線維化は誘発しません。

性能の違い

ペースト押出成形で達成される線維化は、優れた機械的特性(引張強度や柔軟性の向上など)を持つ製品をもたらします。ラム押出成形された部品(基本的なロッドや肉厚のチューブなど)は、通常、性能が低く、高圧の航空宇宙用ホースのような要求の厳しい用途には適していません。

性能に裏打ちされた用途

ペースト押出成形プロセスによってもたらされる独自の特性により、この方法はいくつかの産業における重要なコンポーネントの製造に最適な手法となっています。

高信頼性のホースとライナー

耐薬品性と機械的強度の組み合わせにより、このプロセスは、航空宇宙用燃料ホース、化学移送ライン、産業用パイプライナーの製造に理想的です。これらの用途では、腐食性流体や高純度流体を扱う際に絶対的な信頼性が求められます。

高度な電線・ケーブル絶縁

PTFEは優れた電気絶縁体であり、融点が高いです。ペースト押出成形は、熱的および化学的耐性が不可欠な航空宇宙、自動車、要求の厳しい電子用途で使用されるワイヤーに、薄く、均一で、耐久性のある被覆を施すために使用されます。

目標に応じた正しい選択

最終製品の要件に応じて、適切な製造プロセスを選択する必要があります。

- 薄肉製品(ホースや電線被覆など)の最大の機械的強度を最優先する場合: 線維化プロセスが比類のない強度と柔軟性を生み出すため、ペースト押出成形が決定的な選択肢となります。

- コストが考慮され、最高の性能が要求されない、基本的な形状(肉厚のロッドや基本的なチューブなど)の製造を最優先する場合: ラム押出成形の方が、より直接的で経済的な代替手段となることが多いです。

- 複雑な三次元部品(バルブシートやシールなど)の製造を最優先する場合: どちらの押出成形方法も適していません。代わりにPTFEの圧縮成形を検討する必要があります。

結局のところ、PTFEペースト押出成形が潤滑剤支援型の強度向上プロセスであることを理解することが、最も要求の厳しい材料用途のためにそれを活用するための鍵となります。

要約表:

| プロセスステップ | 主要なアクション | 結果 |

|---|---|---|

| ペースト作成 | 微細PTFE粉末と潤滑剤を混合 | 加工用の練り物状ペーストを形成 |

| 予備成形 | ペーストを円筒形に圧縮 | 均一なビレットを作成し、空気を除去 |

| 押出成形 | 予備成形体を低温でダイを通して押し出す | 製品を成形し、線維化を開始 |

| 線維化 | 粒子がせん断力で引き伸ばされ相互連結 | 優れた強度のため繊維状ネットワークを生成 |

| 乾燥と焼結 | 潤滑剤を除去し、その後高温で粒子を融合 | 固体で非多孔質の最終製品を製造 |

高性能PTFE部品が必要ですか?

上記で詳述されたPTFEペースト押出成形プロセスは、卓越した強度、耐薬品性、信頼性が要求される部品の製造に理想的です。KINTEKでは、半導体、医療、実験室、産業分野向けに、シール、ライナー、実験器具を含む精密PTFE部品の製造を専門としています。

プロトタイプから大量生産まで、カスタム加工を提供し、お客様の特定の用途要件が精度をもって満たされることを保証します。高度なポリマー加工に関する当社の専門知識をぜひご活用ください。

今すぐKINTEKにご連絡いただき、プロジェクトのニーズについてご相談の上、お見積もりをご依頼ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- PTFE化学溶剤サンプリングスプーン

- 高度な産業用途向けのカスタムPTFEテフロンボール