PTFEの機械加工はパラドックスを提示します:その柔らかさは切削を容易にしますが、きれいに仕上げるのは非常に困難です。材料がきれいせん断されずに変形し、引き裂かれやすいという性質が、粗い表面、かなりのバリの発生、および厳しい公差を維持する上での課題の主な原因となります。

PTFEで高品質の表面仕上げを実現することは、材料を取り除くことよりも、その柔らかさを管理することに重点が置かれます。成功は、材料をきれいにスライスするために特定のジオメトリを持つ超鋭利な工具を使用し、不良な結果につながる変形や引き裂きを防ぐかにかかっています。

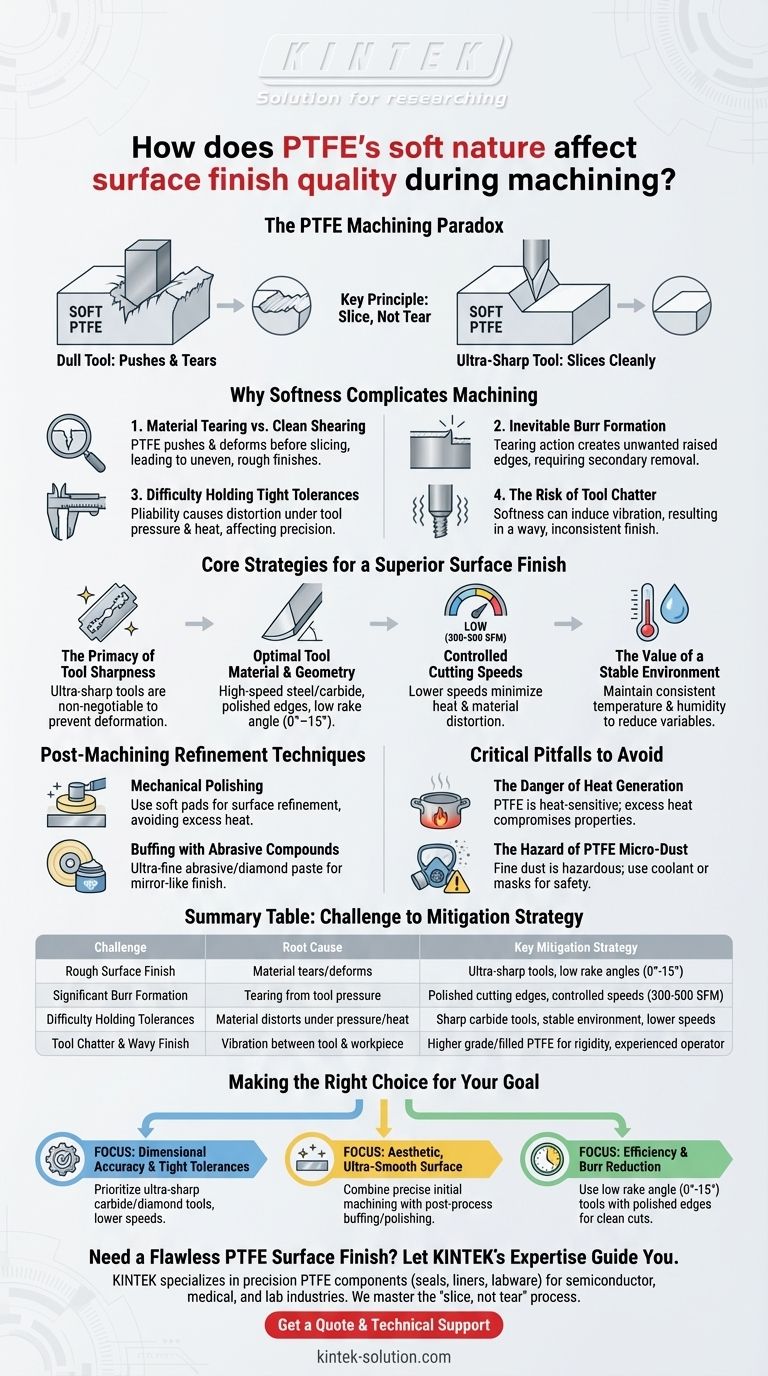

なぜ柔らかさがPTFEの機械加工を複雑にするのか

PTFEの価値を高めている特性、すなわち低摩擦性と可塑性が、機械加工プロセス中に特有の課題を生み出します。成功裏の結果を得るには、これらの挙動を理解する必要があります。

材料の引き裂き 対 きれいなせん断

硬い材料は切削時にきれいにせん断されます。PTFEはその柔らかさのために、実際にスライスされる前に切削工具によって押し付けられ、変形する傾向があります。

この変形は表面の引き裂きにつながり、シャープできれいな切断ではなく、不均一で粗い仕上げになります。

避けられないバリの発生

引き裂き作用はほぼ常にバリを生成します。これは不要な材料の小さな隆起した縁です。これらは二次プロセスで除去する必要があり、時間と複雑さを増します。

厳しい公差の維持の難しさ

PTFEは非常に可塑性があるため、切削工具の圧力と熱の下で容易に変形します。これにより、正確な寸法と厳しい公差の維持が大きな課題となります。

工具のびびり(チャタリング)のリスク

PTFEの柔らかさは切削を容易にするように見えますが、工具のびびり(チャタリング)を引き起こす可能性もあります。工具とワークピース間のこの振動は、波打った、一貫性のない表面仕上げを生み出します。

より高グレードのPTFEまたは充填材入りバリアント(例:ガラス充填)を使用すると、剛性が増し、この問題を緩和するのに役立ちます。

優れた表面仕上げのためのコア戦略

PTFEの柔らかさの課題を克服するには、工具、パラメーター、および環境に焦点を当てた、意図的かつ正確なアプローチが必要です。

工具の鋭さの最優先事項

超鋭利な工具は譲れません。鈍い刃先は、材料が変形し引き裂かれやすい傾向を悪化させます。材料をきれいにスライスするには鋭利な工具が不可欠です。

最適な工具材料とジオメトリ

工具はハイス鋼または超硬合金で作られ、摩擦をさらに低減するために切削エッジが研磨されている必要があります。ダイヤモンドコーティングされた工具も非常に効果的です。

低いすくい角(0°~15°)が重要です。このジオメトリは、工具が材料をきれいにスライスするのを助け、食い込みや変形を引き起こすのを防ぎます。

制御された切削速度

PTFEには一般的に低い切削速度が必要です。典型的な範囲は毎分300~500表面フィート(SFM)です。

速度を遅くすることで熱の発生と材料の変形を最小限に抑え、オペレーターに最終的な寸法と仕上げに対するより大きな制御を与えます。

安定した環境の価値

一貫性が鍵となります。温度や湿度を含む安定した機械加工環境を維持することは、材料の挙動に影響を与える可能性のあるプロセスの変動を減らすのに役立ちます。

リアルタイムで調整できる経験豊富なオペレーターは、最高の品質と効率を達成するために不可欠です。

機械加工後の改良技術

特に滑らかな表面を必要とする用途では、機械加工だけでは不十分な場合があります。後処理ステップにより、仕上げをより高い基準に引き上げることができます。

機械研磨

機械研磨にフェルトまたは他の柔らかいパッドを使用することは、表面を改良する効果的な方法です。このプロセス中に過度の熱が発生しないように注意する必要があります。

研磨剤コンパウンドによるバフ研磨

最も微細な仕上げのために、超微細研磨コンパウンドまたはダイヤモンドペーストでバフ研磨することにより、機械加工によって残された微細な不完全性を除去し、鏡面のような表面を実現できます。

避けるべき重要な落とし穴

仕上げに焦点を当てている間、部品とオペレーターの両方に関連するリスクを認識しておくことが重要です。

熱発生の危険性

PTFEは熱に非常に敏感です。鈍い工具、高い切削速度、または積極的な研磨による過度の熱は、材料の特性と寸法安定性を損なう可能性があります。

PTFE微粉塵の危険性

PTFEの機械加工は微細な微粉塵を発生させます。この粉塵は吸入すると有害な場合があります。必ずマスクを使用するか、クーラント下で材料を機械加工して粉塵を抑制し、オペレーターの安全を確保してください。

目標に合わせた適切な選択を行う

あなたの戦略は、コンポーネントにとって最も重要な結果と一致している必要があります。

- もしあなたの主な焦点が寸法の精度と厳しい公差であれば: 材料の変形を防ぐために、超鋭利な超硬またはダイヤモンドコーティングされた工具と低い切削速度を優先してください。

- もしあなたの主な焦点が審美的な超滑らかな表面であれば: 正確な初期機械加工と、ダイヤモンドペーストによるバフ研磨や注意深い機械研磨などの後処理ステップを組み合わせます。

- もしあなたの主な焦点が効率とバリの削減であれば: 最もきれいな初期切断を保証するために、低い(0°-15°)すくい角と研磨された切削エッジを持つ工具を使用してください。

PTFEの機械加工を習得するということは、その独自の特性を尊重し、材料を「引き裂く」のではなく「スライスする」ようにプロセスを適応させることを意味します。

要約表:

| 課題 | 根本原因 | 主な軽減戦略 |

|---|---|---|

| 粗い表面仕上げ | 材料がせん断されずに引き裂かれ、変形する | 低いすくい角(0°-15°)を持つ超鋭利な工具 |

| かなりのバリの発生 | 工具圧力による引き裂き作用 | 研磨された切削エッジと制御された速度(300-500 SFM) |

| 公差維持の難しさ | 工具の圧力と熱の下で材料が歪む | 鋭利な超硬工具、安定した環境、および低速 |

| 工具のびびり(チャタリング)と波状の仕上げ | 工具と柔らかいワークピース間の振動 | 剛性のための高グレード/充填PTFE、経験豊富なオペレーター |

完璧なPTFE表面仕上げが必要ですか?KINTEKの専門知識があなたを導きます

柔らかいPTFEコンポーネントで高品質の表面仕上げを実現するには、正確な工具、制御されたパラメーター、および深い材料知識が必要です。KINTEKは、半導体、医療、および実験室産業向けに、シール、ライナー、カスタムラボウェアを含む精密PTFEコンポーネントの製造を専門としています。

私たちはPTFEの「スライス、引き裂きではない」プロセスを習得し、お客様の部品が最も厳しい寸法および美観要件を満たすことを保証します。プロトタイプから大量生産まで、当社のカスタムファブリケーションは精度と品質を優先します。

今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKの違いを体験してください。 見積もりと技術サポートの取得

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な科学と工業用カスタムPTFEフラスコ

よくある質問

- PTFEロータリーシャフトシールの利用可能なカスタマイズオプションは何ですか?高性能向けに調整する

- テフロンの最も一般的な3つの機械加工プロセスは何ですか?CNC旋盤加工、フライス加工、穴あけ加工をマスターする

- 低摩擦ピストンシールの典型的な用途は何ですか?スムーズな動きと効率を最適化する

- PTFEベローズが最適ではないシナリオはどのようなものですか?PTFEの限界を理解してシステム障害を回避する

- PTFEの穴あけ加工において重要な考慮事項は何ですか?軟質ポリマーにクリーンで正確な穴を開ける

- PTFEコーティングの主な利点は何ですか?極限環境下で比類のない性能を実現

- PTFEから作られる一般的な部品にはどのようなものがありますか?過酷な用途向けのシール、ベアリングなど

- PTFEライナーベアリングにクリアランスが発生するとどうなるか?壊滅的な故障へのガイド