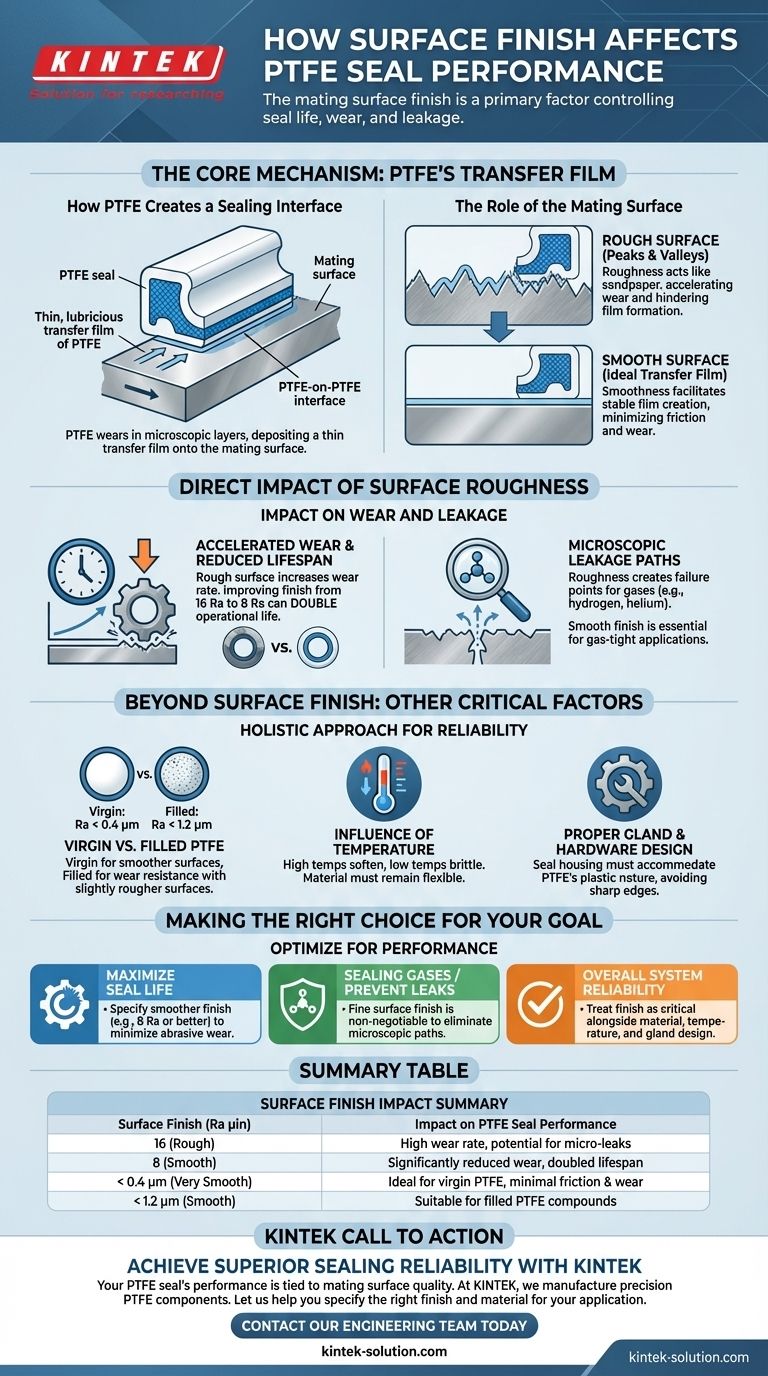

あらゆるPTFEシールにとって、対向面の仕上げは些細な詳細ではなく、性能を制御する主要な要因です。粗い表面は研磨材として機能し、摩耗を劇的に加速させ、漏れのための微細な経路を作り出します。金属表面仕上げを改善することは、シールシステム全体の寿命と信頼性を向上させるための最も効果的な方法の1つです。

核となる原理は、PTFEシールが対向面に薄く滑りやすい転移膜を堆積させることによって機能するということです。より滑らかで適切に準備された表面は、安定した膜の形成を促進し、摩擦と摩耗を最小限に抑えますが、粗い表面はシールを積極的に摩耗させ、その完全性を損ないます。

核となるメカニズム:PTFEの転移膜

ポリテトラフルオロエチレン(PTFE)は、シールする表面と特有の相互作用をします。このメカニズムを理解することが、適切な表面仕上げを指定するための鍵となります。

PTFEがシールインターフェースを形成する方法

PTFEは典型的なエラストマーとは異なる動作をします。代わりに、制御された微細な層で摩耗します。

シールが動作するにつれて、自身の材料の非常に薄いコーティングを動対向面に堆積させます。この転移膜は、PTFEがPTFE上で動作する理想的で低摩擦のインターフェースを作り出します。

対向面の役割

金属表面の初期状態が、この転移膜がどれだけ効果的に形成できるかを決定します。

粗い表面には微細な山と谷があります。シールの初期動作では、PTFEがこれらの谷を埋めるために摩耗し、シール材料を消費し、寿命を縮めます。

表面粗さの直接的な影響

ハードウェアのテクスチャは、シールの持続時間と漏れを防ぐ能力という、2つの直接的かつ重要な結果をもたらします。

摩耗の加速と寿命の短縮

粗い表面は細かいサンドペーパーのように機能し、シールを継続的に研磨します。これにより、摩耗率が大幅に増加します。

その影響は劇的です。例えば、金属仕上げを粗い16 Ra (μin)からより滑らかな8 Ra (μin)に改善するだけで、PTFEシールの動作寿命を2倍にすることができます。

微細な漏れ経路

表面粗さは、シールインターフェースに微細なチャネルのネットワークを作り出します。これらは粘性液体には問題にならないかもしれませんが、ガスをシールする際には決定的な故障点となります。

水素やヘリウムのような小さなガス分子は、これらの微細な漏れ経路を容易に通過できるため、ガス密閉用途には滑らかな仕上げが不可欠です。

表面仕上げ以外:その他の重要な要素

表面仕上げは最も重要ですが、他の設計および材料の考慮事項と連携して機能します。真のシール信頼性を得るためには、全体的なアプローチが必要です。

バージンPTFEと充填PTFEコンパウンド

PTFE材料の種類も役割を果たします。バージンPTFEはより柔らかく、非常に滑らかな表面仕上げ(通常 Ra < 0.4 μm (16 μin)と指定される)に対応できます。

ガラスやカーボンなどのフィラーを追加すると、耐摩耗性と機械的特性が向上しますが、より硬い材料になります。これらの充填PTFEコンパウンドは、通常、Ra < 1.2 μm (47 μin)程度のわずかに粗い表面と組み合わされます。

温度の影響

温度はPTFEの機械的特性に大きな影響を与えます。高温は材料を軟化させ、その有効性を低下させる可能性があります。

逆に、極低温では硬化して脆くなり、亀裂のリスクがあります。材料はハードウェアの熱膨張と収縮に対応できるだけの柔軟性を保つ必要があります。

適切なグランドとハードウェアの設計

シールハウジングの物理的な設計も重要です。PTFEはゴムのような高い弾性を持つプラスチックではありません。

グランド設計は、この性質を考慮に入れる必要があります。鋭利なエッジを持つ複雑なキャビティにシールを無理に押し込むと、取り付け時に損傷を引き起こし、表面仕上げに関係なく即座の故障につながる可能性があります。

目標に合わせた正しい選択

表面仕上げの仕様を最適化することは、機器の性能と長寿命への直接的な投資です。

- シール寿命の最大化が主な焦点の場合:最初から研磨摩耗を最小限に抑えるために、より滑らかな対向面仕上げ(例:8 Ra μin以下)を指定します。

- ガスのシールまたはマイクロリークの防止が主な焦点の場合:粗いテクスチャに固有の微細な漏れ経路を排除するために、微細な表面仕上げは交渉の余地がありません。

- 全体的なシステム信頼性が主な焦点の場合:表面仕上げを、材料の選択(PTFEコンパウンド)、動作温度、および適切なグランド設計と並ぶ重要なパラメーターとして扱います。

結局のところ、表面仕上げを制御することは、予測可能で長期的なシール性能を達成するために利用できる最も強力な手段の1つです。

要約表:

| 表面仕上げ (Ra μin) | PTFEシール性能への影響 |

|---|---|

| 16 (粗い) | 高い摩耗率、微細な漏れの可能性 |

| 8 (滑らか) | 摩耗の大幅な低減、寿命の2倍化 |

| < 0.4 μm (非常に滑らか) | バージンPTFEに最適、摩擦と摩耗を最小限に抑える |

| < 1.2 μm (滑らか) | 充填PTFEコンパウンドに適している |

KINTEKで優れたシール信頼性を実現しましょう。

お客様のPTFEシールの性能は、対向面の品質に直接結びついています。KINTEKでは、半導体、医療、実験室、および産業分野向けに、シール、ライナー、実験器具を含む精密PTFEコンポーネントを製造しています。滑らかで適切に準備された表面が、安定した転移膜を形成し、摩耗を最小限に抑え、漏れを防ぐために極めて重要であることを理解しています。

カスタムプロトタイプが必要な場合でも、大量注文が必要な場合でも、当社の専門知識により、過酷な条件下でもシールが確実に機能することを保証します。お客様の用途に最適な表面仕上げとPTFE材料の仕様決定をサポートさせてください。

当社のエンジニアリングチームに今すぐお問い合わせいただき、当社の精密製造がシールシステムの寿命と性能をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール