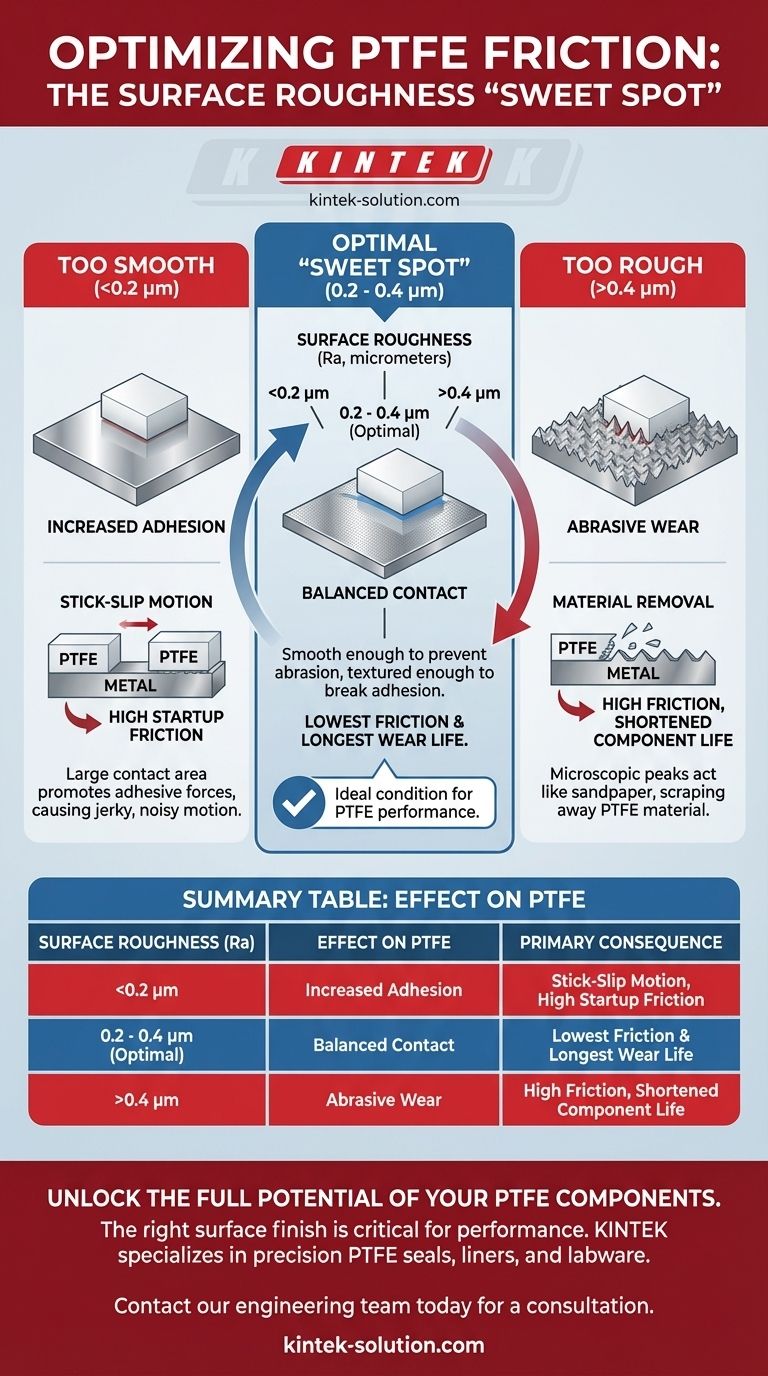

要するに、表面粗さには臨界的な「スイートスポット」が存在します。直感に反するように思えるかもしれませんが、滑らかすぎる表面は、スティックスリップと呼ばれる現象によって摩擦を増加させる可能性があります。逆に、粗すぎる表面は摩耗を引き起こし、摩擦も増加させます。PTFEの最適な性能は、相手材が適度に研磨された仕上げである場合に達成されます。

表面粗さとPTFEの摩擦の関係は線形ではありません。最低の摩擦と最長の摩耗寿命を達成するには、接着と摩耗の両方を防ぐために、相手材を特定の粗さ(滑らかすぎず、粗すぎない)に設計する必要があります。

表面仕上げが重要な設計パラメータである理由

ポリテトラフルオロエチレン(PTFE)は、あらゆる固体材料の中で最も低い摩擦係数を持つことで知られています。しかし、シールやベアリングなどの実際のアプリケーションでこの可能性を実現するかどうかは、システム全体の設計、特に相手材に大きく依存します。

超滑らかな表面の問題点

相手材が非常に滑らか(例:鏡面仕上げ)である場合、PTFEとの実際の接触面積が劇的に増加する可能性があります。

この大きな接触面積は接着力を促進し、スティックスリップ挙動につながる可能性があります。部品は接着が破れるのに十分な力が蓄積されるまで「固着」し、その後突然「滑り」ます。このサイクルは、ぎくしゃくした動き、騒音、そして実質的に高い摩擦係数をもたらします。

粗い表面の危険性

相手材が粗すぎる場合、その微細な山と谷は、はるかに柔らかいPTFEに対してサンドペーパーのように作用します。

これは摩耗を引き起こし、部品からPTFE材料を物理的に削り取ります。これにより、部品の寿命が短くなるだけでなく、粗い表面がPTFEを削り取るため、摩擦抵抗も増加します。

低摩擦のための最適な「スイートスポット」

PTFEにとって理想的な状態は、これら2つの極端なバランスをとる適度に研磨された金属表面です。

約0.2~0.4マイクロメートルの表面粗さ、またはRaが最適とされています。この仕上げは、著しい摩耗を防ぐのに十分な滑らかさでありながら、スティックスリップを引き起こす大規模な接着を防ぐのに十分な微細なテクスチャを持っています。

トレードオフを理解する

PTFEと接触する部品の表面仕上げを指定することは、競合する故障モードのバランスをとる作業です。あなたの決定は、性能と寿命の両方に直接影響します。

摩擦対摩耗寿命

主なトレードオフは、低い静摩擦と長期的な耐摩耗性の間です。

非常に滑らかな表面は、一度動き始めると低い滑り摩擦を提供するかもしれませんが、高い起動摩擦とスティックスリップのリスクがあります。粗い表面はスティックスリップを回避しますが、高い摩耗とPTFE部品の動作寿命の短縮を保証します。最適なRa範囲は、これら両方の負の効果が最小限に抑えられる点です。

その他の要因の影響

表面仕上げが唯一の変数ではないことを覚えておくことが重要です。

接触圧力、滑り速度、温度などの要因も摩擦係数に大きく影響します。例えば、高い圧力と低い速度は、適切に準備されたステンレス鋼のような表面に対するPTFEの摩擦係数を一般的に低下させます。

相手材の指定方法

PTFE部品を含むシステムを設計またはトラブルシューティングする際は、相手材の表面仕上げについて以下のガイドラインを使用してください。

- スティックスリップと起動トルクの最小化が主な焦点である場合:鏡面研磨のような仕上げは避け、接着力を分解するために推奨されるRa範囲を目指してください。

- シールまたはベアリングの寿命の最大化が主な焦点である場合:急速な摩耗を引き起こす粗いまたは機械加工された表面は避け、仕上げが滑らかで鋭いピークがないことを確認してください。

- 最適な全体性能の達成が主な焦点である場合:低摩擦と長寿命の最良のバランスを達成するために、粗さ(Ra)が0.2~0.4マイクロメートルの表面仕上げを指定してください。

相手材の表面仕上げを制御することは、PTFEを非常に価値あるものにしている優れた低摩擦特性を引き出す鍵です。

要約表:

| 表面粗さ (Ra) | PTFEへの影響 | 主な結果 |

|---|---|---|

| 滑らかすぎる (<0.2 μm) | 接着力の増加 | スティックスリップ運動、高い起動摩擦 |

| 最適 (0.2 - 0.4 μm) | バランスの取れた接触 | 最低の摩擦と最長の摩耗寿命 |

| 粗すぎる (>0.4 μm) | 摩耗 | 高い摩擦、部品寿命の短縮 |

PTFE部品の可能性を最大限に引き出しましょう。適切な表面仕上げは性能にとって不可欠です。KINTEKは、半導体、医療、産業用途向けの精密PTFEシール、ライナー、実験器具を専門としています。当社の専門家は、最適な表面仕上げを指定し、低摩擦と長寿命を確保するために、試作品から大量生産までカスタム製造を提供することで、お客様をサポートします。

ビジュアルガイド

関連製品

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 多用途アプリケーションに対応するカスタマイズ可能なPTFEシールフィルターホルダー

- PTFE化学溶剤サンプリングスプーン

- 高度な化学用途向けカスタマイズ可能なPTFEスリーネックフラスコ

- カスタム PTFE テフロン部品メーカー PTFE 磁気攪拌バー