ピストンシールの構造の核心は、弾性シールリングです。 この部品は、ピストンの溝にはめ込まれ、動的でタイトなバリアを形成するように精密に設計されています。その主な機能は、圧力を封じ込め、ピストンがシリンダー内を移動する際の液体やガスの漏れを防ぐことです。

重要な点は、ピストンシールの構造が単なる材料のリングだけではないということです。これは、システム自体の圧力を使ってシールを作動させ、圧力が高まるにつれてより効果的なバリアを生成するようにインテリジェントに設計されたエンジニアリング設計です。

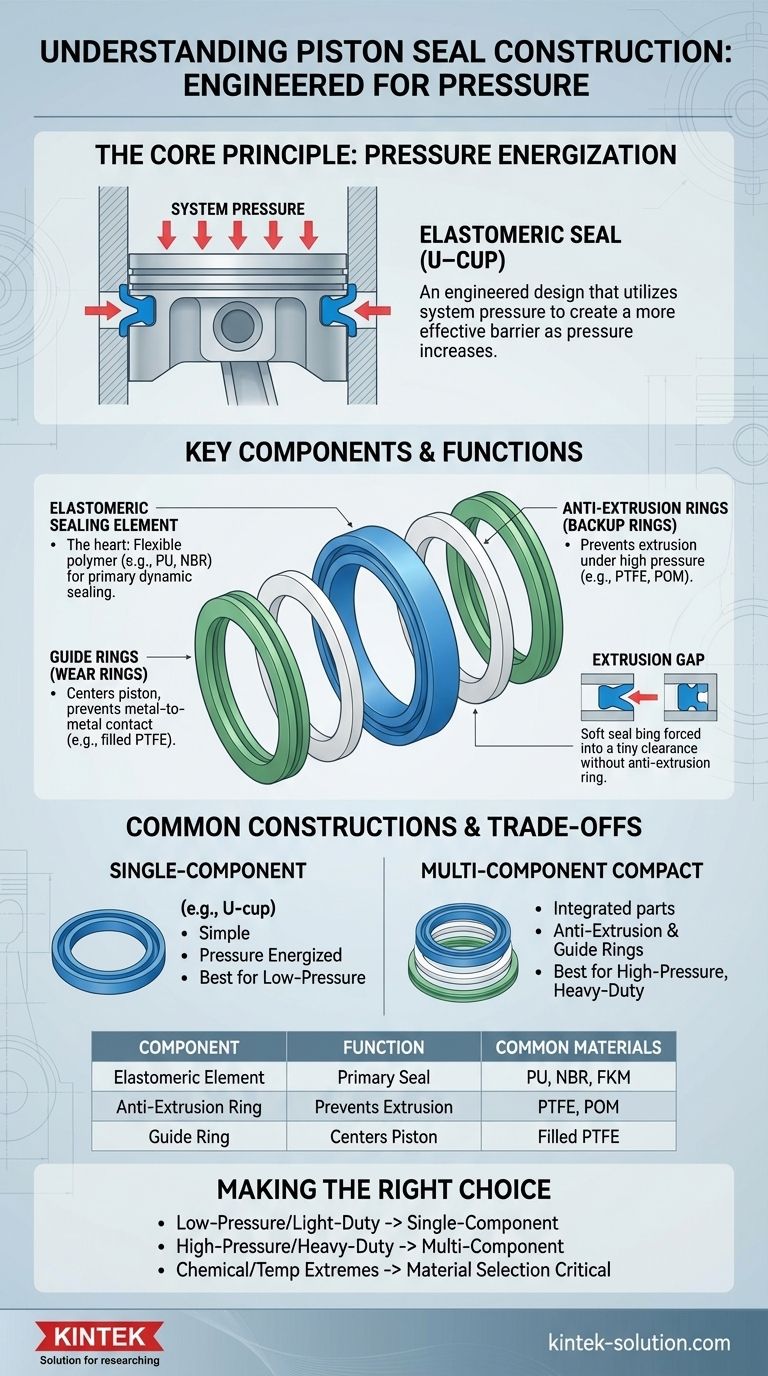

加圧作動の原理

ピストンシールは単純な栓のように機能しません。その設計は受動的ではなく能動的です。封じ込めるべき圧力を利用して、それ自体のシーリング能力を向上させます。

エラストマーシーリングエレメント

シールの心臓部は主要なシーリングエレメントであり、ほぼ常に柔軟で弾力性のあるポリマーまたはエラストマーで作られています。材料の選択は、アプリケーションの流体、温度、圧力によって決まります。

一般的な材料には、優れた耐摩耗性と耐押出し性のためのポリウレタン(PU)、または鉱油に対する優れた性能のためのニトリルゴム(NBR)があります。

耐押出しリングの役割

高圧下では、柔らかいエラストマーエレメントがピストンとシリンダー壁の間のわずかな隙間に押し込まれることがあります。この押出し(extrusion)と呼ばれる現象は、シールをすぐに破壊します。

これを防ぐため、多くのピストンシールは1つまたは2つの耐押出しリング(バックアップリングとも呼ばれる)で構成されています。これらはPTFEやPOMなどの硬くて剛性の高い材料で作られており、柔らかいシーリングエレメントを頑丈に支えます。

ガイドリングの機能

技術的には別個のものですが、ガイドリング(または摩耗リング)は、シールが正しく機能するために不可欠なピストンヘッド全体の構造の一部です。

これらのリングは、摩擦の少ないプラスチックで作られていることが多く、ピストンとシリンダーボア間の金属同士の接触を防ぎます。これによりピストンが完全に中央に維持され、シールを不均一な摩耗や壊滅的な故障から保護します。

一般的なピストンシールの構造

ピストンシールは、単純な単一部品設計から複雑な多成分アセンブリまで、さまざまな構成で構築されています。

単一部品シール

最も一般的な例はUカップです。そのU字型の断面は、システム圧力が「U」の内部に入り、内側と外側のシーリングリップをそれぞれピストンの溝とシリンダー壁にしっかりと押し付けるように設計されています。これは加圧作動の完璧な例です。

多成分コンパクトシール

より過酷な高圧アプリケーション向けには、コンパクトシールが使用されます。この構造は、複数の部品を1つの取り付けやすいユニットに統合したものです。

典型的なコンパクトシールは、中央のエラストマーシーリングエレメントと、その両側に2つの耐押出しリング、そして時には2つの外側ガイドリングで構成され、これらが一体となっています。

トレードオフの理解

ピストンシールの構造は、常に競合する要因のバランスです。適切な設計を選択するには、これらの妥協点を理解する必要があります。

単動式と複動式

物理的な構造はシリンダーの機能と一致させる必要があります。単動式シリンダーは、一方向からの圧力保持のために設計されたシールのみを必要とします。

伸張と収縮の両方で作業を行う複動式シリンダーは、どちらの側からも動的に圧力をシールできる対称的なシール構造を必要とします。

材料とシステム要求の比較

万能のシール材料はありません。ポリウレタンで構成されたシールは驚異的な耐久性を提供しますが、特定の攻撃的な流体や高温には適合しない可能性があり、その場合は、異なる物理的特性にもかかわらずFKM(Viton)のような材料が必要になります。

圧力と押出しギャップの比較

シール構造における耐押出しリングの必要性は、システム最大圧力と押出しギャップ(ピストンとシリンダー間のクリアランス)の2つの要因に直接関係しています。圧力が高くなるか、ギャップが大きくなると、耐押出しリングを備えた多成分構造が必須になります。

システムに最適な選択を行う

理想的なピストンシール構造とは、特定の動作条件下で最も長い耐用年数を提供するものです。

- 低圧、軽負荷のアプリケーションが主な焦点の場合: 単一部品のUカップ構造は、信頼性が高く費用対効果の高いソリューションを提供することがよくあります。

- 高圧、重負荷の産業システムが主な焦点の場合: 耐押出しリングとガイドリングが統合された多成分コンパクトシールは、耐久性を確保するための標準です。

- 耐薬品性または極端な温度が主な焦点の場合: 材料の選択がシール構造の最も重要な側面となり、物理的な設計よりも優先されます。

結局のところ、ピストンシールの構造を理解することは、単純なリングがどのようにしてシステム全体の効率と信頼性を保証する動的なコンポーネントとして設計されるかを理解することなのです。

要約表:

| コンポーネント | 主な機能 | 一般的な材料 |

|---|---|---|

| エラストマーシーリングエレメント | 表面に対して屈曲することにより、主要な動的シールを作成する。 | ポリウレタン(PU)、ニトリルゴム(NBR)、FKM(Viton) |

| 耐押出しリング(バックアップリング) | 高圧下で柔らかいシールが隙間に押し込まれるのを防ぐ。 | PTFE、POM(アセタール) |

| ガイドリング(摩耗リング) | ピストンを中央に配置し、金属同士の接触を防ぎ、シールを保護する。 | 低摩擦プラスチック(例:充填PTFE) |

高性能ピストンシールが必要ですか?

正確な構造を理解することが第一歩です。次に行うべきことは、お客様の特定のアプリケーションの圧力、流体、温度の要求に合わせて設計されたシールを入手することです。

KINTEKは、重要なシールや耐押出しリングを含む、カスタムのPTFEおよびポリマー部品の製造を専門としています。当社は、半導体、医療、実験室、産業部門に、精度と耐久性に重点を置いてサービスを提供しています。

単純なUカップが必要な場合でも、複雑な多成分コンパクトシールが必要な場合でも、プロトタイプから大量生産までカスタム加工を提供します。

お客様のシーリング要件についてご相談いただき、システムの信頼性を確保するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 多用途アプリケーションに対応するカスタマイズ可能なPTFEシールフィルターホルダー

- 研究室および産業用途向けのカスタマイズ可能なPTFEるつぼ