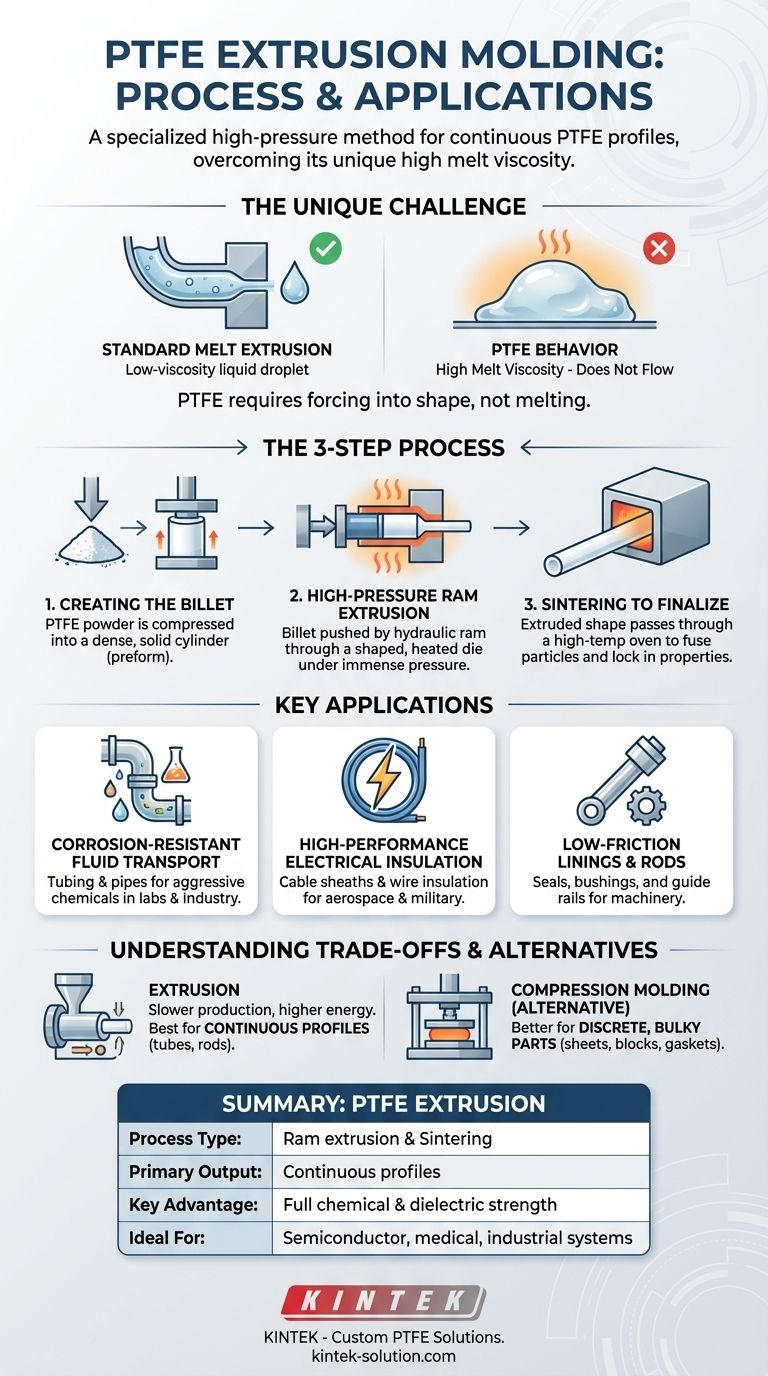

本質的に、PTFE押出成形は、ポリテトラフルオロエチレン特有の課題を克服するために設計された、特殊な多段階製造プロセスです。これには、PTFE粉末を固体ビレットに圧縮し、このビレットを巨大な圧力下で成形ダイに通し、その後、結果として得られた形状を焼結(加熱)して粒子を融合させ、材料の最終的な特性を実現する工程が含まれます。この方法は、PTFEの優れた特性を活用した連続的で長尺の製品を製造するための決定的なソリューションです。

PTFEの中心的な課題は、その極めて高い溶融粘度です。他のプラスチックのように真に溶けて流れるわけではありません。したがって、PTFE押出成形は溶融プロセスではなく、ゲル状の材料から連続的なプロファイルを形成するために設計された高圧での固化および焼結方法です。

PTFE加工の特有の課題

ポリテトラフルオロエチレン(PTFE)は、その化学的不活性、熱安定性、低摩擦表面で知られています。しかし、これらの特性こそが、従来のプラスチック製造技術による加工を非常に困難にしています。

標準的な溶融押出が失敗する理由

ポリエチレンやPVCのようなほとんどの一般的なプラスチックは、低粘度の液体に溶融させ、ダイを通して容易に押し出すことができます。

PTFEは異なる挙動を示します。約327°Cの融点を超えて加熱されても、自由流動性の液体にはなりません。代わりに、標準的なスクリュー押出機では加工できない、半透明で高粘度のゲルに変化します。

特殊なアプローチの必要性

PTFEは流動しないため、強制的に形状を作る必要があります。PTFEの押出プロセスは、粉末を圧縮し、固体のプラグを開口部から押し出した後、熱処理によって固体の一体化された部品を作成するプロセスに類似しています。

PTFE押出プロセス:段階的な内訳

この方法は、チューブ、ロッド、ワイヤー絶縁などの均一な連続プロファイルを製造するために設計された精密な多段階操作です。

ステップ1:ビレットの作成

プロセスは微細なPTFE粉末から始まります。この粉末を円筒形の金型に注意深く充填し、高圧下で圧縮して、ビレットまたは「プリフォーム」として知られる高密度の固体円筒を形成します。

この初期圧縮により、次の段階の準備が整った、壊れやすいが取り扱い可能な形状が作成されます。

ステップ2:高圧ラム押出

予備成形されたビレットを押出機にセットします。その後、油圧ラムがビレットを超高圧で押し付け、材料を加熱されたダイを通して強制的に押し出します。

ダイが押出物にチューブやロッドなどの最終形状を与えます。このステップは、均一なプロファイルを確保するために、ゆっくりと厳密な温度管理下で行われます。

ステップ3:焼結による特性の確定

ダイから出てきた押出形状は、まだ完成していません。これは直ちに長くて高温のオーブンを通過し、焼結と呼ばれるプロセスを受けます。

焼結中、個々のPTFE粒子が融合し、固体で非多孔質の材料が形成され、最終的な寸法と優れた機械的特性が固定されます。

押出によって推進される主要な用途

PTFE押出成形は、材料の独自の特性が不可欠な長尺の連続部品を作成するための頼りになる方法です。

耐食性流体輸送

このプロセスは、長尺のチューブおよび薄肉パイプの製造に最適です。PTFEは化学的に不活性であるため、これらのチューブは研究所や工業プラントで攻撃的な化学物質を安全に輸送するために不可欠です。

高性能電気絶縁

PTFEの優れた誘電特性と高温耐性は、電気絶縁材料として最高のものの一つです。押出成形は、航空宇宙、軍事、産業用途など、過酷な用途向けのケーブル被覆およびワイヤー絶縁の作成に使用されます。

低摩擦ライニングとロッド

連続的なロッドおよびライニングプロファイルは、高性能シール、ブッシング、機械のガイドレールなど、低摩擦と高い耐久性が要求される用途での使用のために押出成形されます。

トレードオフの理解

非常に効果的である一方で、PTFE押出成形は標準的な熱可塑性押出成形よりも複雑でリソースを多く消費するプロセスです。

生産速度の低下

個々のビレットを作成する必要性と、ラム押出の遅く高圧な性質により、一般的なプラスチックの溶融加工と比較して大幅に低い生産速度になります。これにより、高価値の用途に限定されるプロセスとなります。

エネルギー消費の増加

複数の高温焼結段階はエネルギーを大量に消費し、PTFE部品のコストが高くなる一因となります。

代替手段:圧縮成形

厚いシート、大きなブロック、複雑なガスケットなど、長尺で連続的ではない部品の場合、圧縮成形と呼ばれる代替方法が使用されます。これは、PTFE粉末を最終形状の金型に直接プレスし、焼結するものであり、個別の嵩張る部品により適しています。

用途に合わせた適切な選択

適切な製造プロセスを選択することは、PTFEの完全な可能性を活用するために極めて重要です。

- 主な焦点が連続長尺製品である場合: 長いチューブ、ロッド、ワイヤー絶縁を作成するための唯一の実行可能な方法はPTFE押出成形です。

- 主な焦点が個別の厚肉部品である場合: シート、ブロック、堅牢なガスケットなどの部品には、圧縮成形の方が効率的で適切な選択肢です。

- 用途が究極の耐薬品性と耐熱性を要求する場合: どちらのプロセスもPTFEの完全な利点をもたらしますが、部品の形状によって最適な方法が決まります。

結局のところ、PTFEには特殊な取り扱いが必要であることを理解することが、この驚くべき高性能材料をうまく応用するための鍵となります。

要約表:

| PTFE押出成形の特徴 | 主な詳細 |

|---|---|

| プロセスタイプ | 粉末ビレットのラム押出、それに続く焼結 |

| 主な製品 | 連続長尺プロファイル(チューブ、ロッド、ケーブル絶縁) |

| 主な利点 | PTFEの完全な化学的不活性と誘電強度を持つ部品を作成 |

| 理想的な用途 | 半導体、医療、研究所、産業用流体/電気システム |

クリティカルな用途向けに精密なPTFEコンポーネントが必要ですか?

KINTEKでは、半導体、医療、産業分野向けに、カスタムシール、ライナー、実験器具を含む高品質のPTFEコンポーネントの製造を専門としています。PTFE押出成形と圧縮成形の専門知識により、プロトタイプから大量生産まで、お客様の正確な仕様を満たす部品を提供します。

当社のカスタムPTFEソリューションが製品の性能と信頼性をどのように向上させるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

よくある質問

- PTFEスライド式パイプサポートにおける摩擦係数はどのように振る舞いますか?予測可能で低摩擦の動きを保証する

- PTFE加工に推奨される切削工具の種類は?クリーンな切断と厳しい公差を実現するには

- 利用可能なPTFEベローズの種類とその特定の用途は?丸型、角型、シャープフォールド設計のガイド

- PTFEロータリーシールを使用することで恩恵を受ける業界は何ですか?極限環境の課題を解決する

- PTFEロッドは化学的に過酷な環境でどのように機能しますか?要求の厳しい用途向けの比類ない耐薬品性

- テフロンOリングを選択する際に考慮すべき要因は?ソリッドPTFEシールとカプセル化PTFEシールの比較

- 機械へのPTFEシートの設置とメンテナンスのベストプラクティスは何ですか?機械の寿命と効率を最大化する

- 産業用途でPTFE部品を使用する主な利点は何ですか?比類のない耐薬品性と信頼性を解き放ちましょう