PTFEライニングプロセスは、パイプ、タンク、バルブなどの部品の内側にポリテトラフルオロエチレンの層を接着するための専門的な工業技術です。これは最も一般的に、タイトな「インテルファレンスフィット(はめあい)」を生成するために収縮する既成のPTFEチューブを挿入するか、または液体のPTFE分散液をスプレーコーティングし、その後加熱(焼結)して固体で非多孔質のバリアを形成することによって達成されます。

あらゆるPTFEライニングプロセスの核となる目的は、単に表面をコーティングすることではなく、シームレスで、化学的に不活性で、熱的に安定したバリアを作成することです。選択される方法は部品の形状に依存しますが、完全な完全性を確保するためには、綿密な表面処理と完璧な接着プロセスが成功の鍵となります。

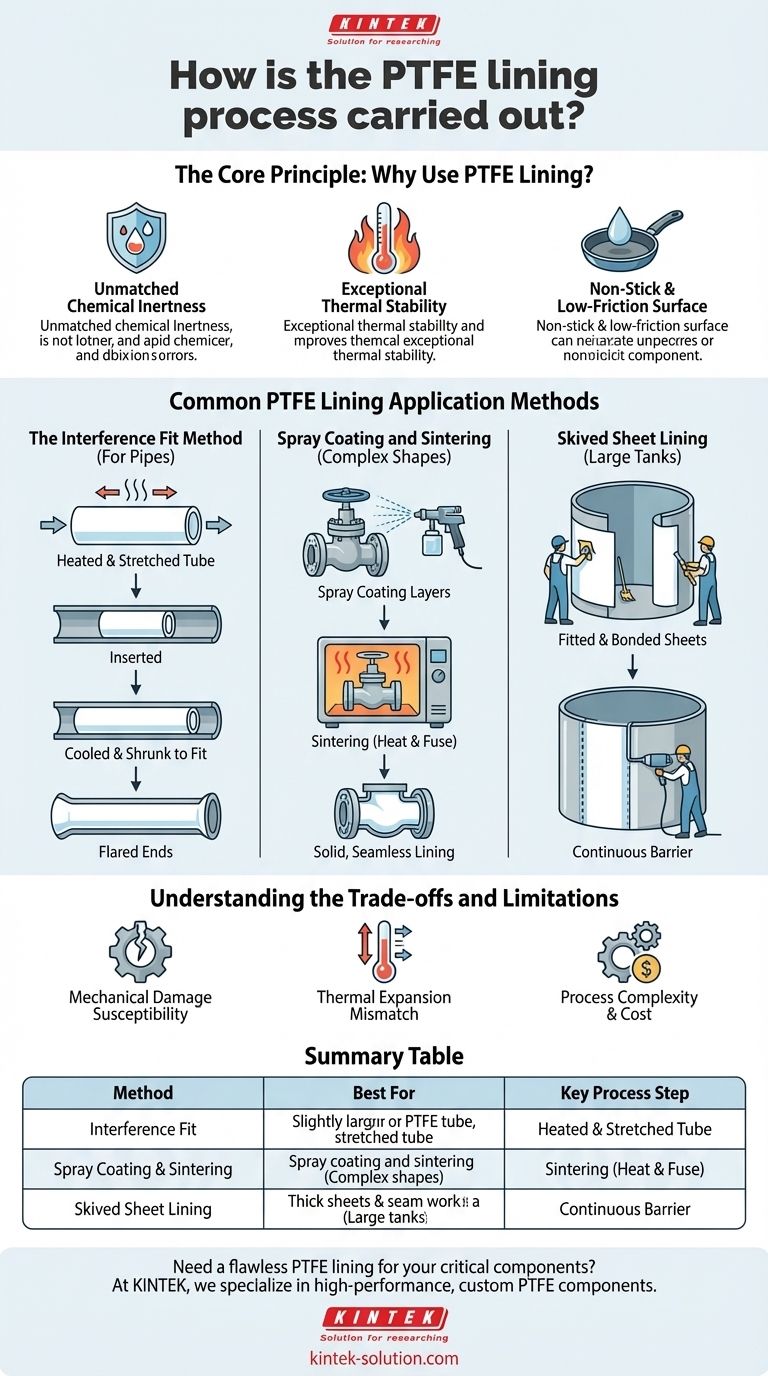

基本原理:なぜPTFEライニングを使用するのか?

方法を検討する前に、なぜPTFEが要求の厳しい用途で選ばれる材料なのかを理解することが不可欠です。そのユニークな分子構造は、他のほとんどのポリマーでは得られない特性の組み合わせを提供します。

比類のない化学的不活性

PTFEの炭素-フッ素結合は非常に強く安定しています。これにより、材料はほぼすべての酸、塩基、溶剤、その他の腐食性物質による化学的攻撃に対して事実上耐性を持ち、攻撃的な化学物質の取り扱いに不可欠となります。

卓越した熱安定性

PTFEは広範な温度範囲で信頼性の高い性能を発揮します。大幅な劣化なしに最大260°C(500°F)までの連続使用温度に耐え、極低温条件下でもその特性を維持します。

非粘着性および低摩擦表面

PTFEの有名な非粘着性(技術的には低摩擦係数として知られる)は、材料の堆積を防ぎ、清掃を容易にします。これは高純度用途、食品加工、および残留物が許容されないプロセスにおいて極めて重要です。

一般的なPTFEライニングの適用方法

目的は同じですが、ライニングされる部品の形状とサイズに基づいて適用方法は大きく異なります。プロセスは常に、基材が清掃され、強力な機械的接着の準備が整っていることを確認するためのサンドブラストなどの徹底した表面処理から始まります。

インテルファレンスフィット法(パイプ用)

この方法は主に、直線的なパイプセクションや単純な円筒形に使用されます。PTFEチューブは、ライニングする金属パイプの内径よりもわずかに大きい外径で製造されます。

PTFEチューブは加熱されて引き伸ばされ、一時的に直径が縮小されます。その後、パイプ内に挿入されます。PTFEが冷却され、張力が解放されると、元のサイズに戻ろうとし、パイプの内壁に対して非常にきつい嵌合(フィット)を生み出します。端部はパイプフランジの上に広げられ、連続したシーリング面が作成されます。

スプレーコーティングと焼結

バルブ、ポンプケーシング、タンクなどの複雑な形状の部品には、スプレーコーティングが推奨される方法です。PTFE樹脂の液状分散液を、準備された内面に対し、複数の薄い層としてスプレーします。

所望の厚さが達成された後、部品全体が厳密に制御されたオーブン内で加熱されます。焼結として知られるこの重要な工程により、PTFE粒子が溶融し融合して、化学的および機械的に基材に接着された固体でシームレスな非多孔質のライニングが形成されます。

スキブシートライニング

非常に大きなタンクや容器の場合、異なるアプローチが使用されます。厚いPTFEシートは、大きな成形されたPTFEビレットから薄い層を「スキビング(削り取り)」することによって製造されます。

これらのシートは、特殊な接着システムを使用して容器の内壁に適合され、接着されます。シート間の継ぎ目は、連続した漏れのないバリアを確保するために、熱と圧力を用いて細心の注意を払って溶接されます。

トレードオフと制限の理解

PTFEライニングは強力ですが、万能の解決策ではありません。その制限を認識することが、実装を成功させるための鍵となります。

機械的損傷への感受性

PTFEは比較的柔らかい材料です。ライニングは、鋭利な物体、研磨性のスラリー、または衝撃によって損傷する可能性があります。ライニングを貫通する傷やへこみは、保護バリア全体を損ないます。

熱膨張の不一致

PTFEは、金属よりもはるかに高い速度で温度変化に伴って膨張・収縮します。この差動膨張は、ライナーと基材間の接着線に応力を発生させ、プロセスが専門的に制御されていない場合、時間の経過とともに剥離につながる可能性があります。

プロセスの複雑さとコスト

欠陥のないPTFEライニングの適用は、高度な技術を要し、ごまかしの利かないプロセスです。特殊な機器と深い専門知識が必要であり、標準的な塗料やより単純なコーティングと比較して、より大きな投資となります。ピンホールや欠陥の検査は必須です。

用途に合わせた適切な選択

ライニング方法の選択と、それが適切であるかどうかは、お客様の主な運用上の課題と機器の形状に完全に依存します。

- ストレート配管での耐食性が主な焦点の場合: インテルファレンスフィット法は、過酷な化学物質輸送に理想的な、厚くシームレスで堅牢なライナーを提供します。

- バルブやミキサーなどの複雑な形状のライニングが主な焦点の場合: スプレーコーティングと焼結のプロセスは、完全に接着された非多孔質の表面を確保しながら、複雑な形状に適合させる柔軟性を提供します。

- 貯蔵タンクなどの広い表面積の被覆が主な焦点の場合: 接着されたスキブシートライニングは、耐久性のある保護バリアを作成するための最も実用的で効果的な方法であることがよくあります。

結局のところ、成功するPTFEライニングは、特定の技術によって定義されるのではなく、お客様の重要なコンポーネントに対して完璧な保護バリアを保証する、精密に制御されたプロセスによって定義されます。

要約表:

| 方法 | 最適用途 | 主要なプロセスステップ |

|---|---|---|

| インテルファレンスフィット | 直線パイプ、円筒形 | PTFEチューブを加熱、引き伸ばし、挿入してきつく嵌合させる |

| スプレーコーティングと焼結 | 複雑な形状(バルブ、ポンプ) | PTFE分散液をスプレーし、加熱して固体バリアに融合させる |

| スキブシートライニング | 大型容器、タンク | 厚いPTFEシートを内面に接着・溶接する |

重要なコンポーネントに完璧なPTFEライニングが必要ですか?

KINTEKでは、半導体、医療、実験室、産業分野向けに、シール、ライナー、実験器具を含む高性能カスタムPTFEコンポーネントの製造を専門としています。当社の精密な製造と専門的な加工により、お客様の機器は攻撃的な化学物質や極端な温度に耐える、シームレスで化学的に不活性なバリアを手に入れることができます。

プロトタイプから大量生産まで、プロジェクトについてご相談いただくために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 工業用および研究室用カスタムPTFEスクエアトレイ

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

よくある質問

- ePTFEシートが食品、飲料、製薬分野で好まれる素材である理由は何ですか?製品の純度と安全性の確保

- PTFE Oリングの有効期間はどれくらいですか?無期限の保管安定性の秘密を解き明かす

- PTFEラミネートと非PTFEラミネートのどちらを選択するかを検討する際に考慮すべき要因は何ですか?パフォーマンスとコストの最適化

- ヒートプレスにおけるテフロンシートとは何ですか?完璧な転写のための必須ガイド

- カスタムテフロン部品にCNC加工が適しているのはなぜですか?要求の厳しい用途向けの精度を実現

- テフロンOリングのメンテナンス方法は?シール故障を防ぐための積極的なガイド

- テフロンベアリングはどのように製造されますか?機械加工、成形、コーティングに関するガイド

- PTFEエナジャイズドシールは石油・ガス事業のどこで使用されていますか?過酷な環境に対応する必須のシーリングソリューション