要するに、PTFEすべり軸受の摩擦係数は、高圧、低速、および理想的な材料選択の特定の組み合わせの下で最小化されます。これらの条件は、負荷が増加すると摩擦抵抗が減少するという、古典的な摩擦モデルとは逆の原理である、PTFE特有の分子挙動を促進します。

ほとんどの材料では負荷とともに摩擦が増加しますが、PTFEの摩擦係数は軸受圧力が上昇するにつれて減少します。可能な限り低い摩擦を達成するには、材料の限界内で圧力を最大化し、接触する表面が最適化されていることを確認することが重要です。

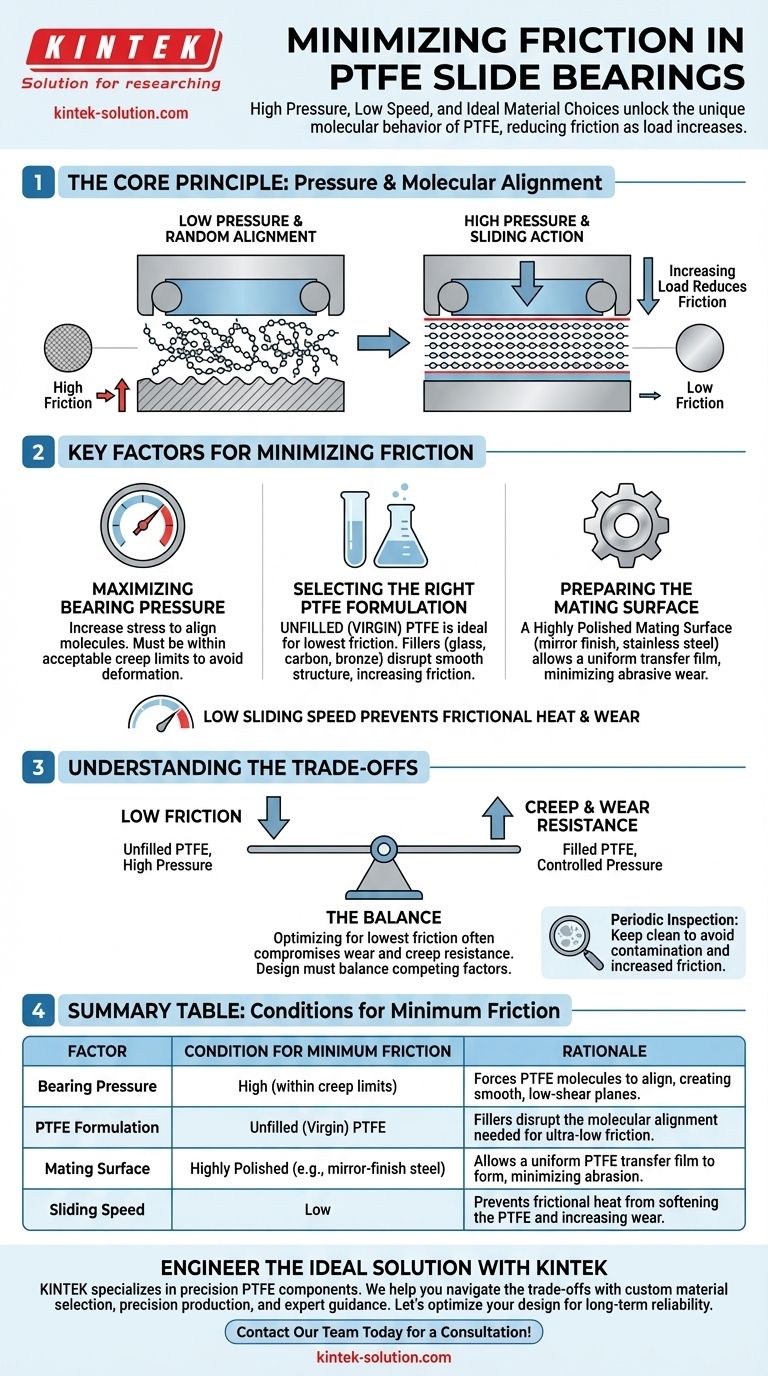

基本原理:圧力と分子の整列

PTFEの摩擦を最小化する方法を理解するには、まずそのユニークな分子構造を理解する必要があります。PTFEは、互いに強く結合していない長い鎖状の分子で構成されるポリマーです。

すべり動作が摩擦を低減する方法

低圧下では、これらの分子鎖はランダムな方向に配置され、摩擦を発生させる比較的粗い「分子の地形」を作り出します。

圧力とすべり動作が加わると、PTFEの薄い層が相手面に転移します。軸受と転移膜の両方にある長いポリマー鎖は、動きの方向に平行に整列します。この整列により、非常にわずかな抵抗で互いにすべり合うことができる、滑らかな低せん断面が形成されます。

高圧の役割

より高い圧力は、これらの分子をより多く整列させ、低せん断転移膜を完璧にします。これが、研磨された鋼のような硬い表面上でのPTFEの摩擦係数が負荷の増加とともに低下する根本的な理由です。

摩擦を最小化するための主要な要因

最も低い摩擦係数を達成するには、軸受圧力、材料の配合、および相手面の3つの主要な変数を制御する必要があります。

軸受圧力の最大化

PTFEの摩擦係数を低減するための最も重要な単一の要因は、軸受にかかる応力を最大化することです。圧力が高いほど、摩擦は低くなります。

ただし、これは材料の許容クリープ限界内で行う必要があります。材料の圧縮強度を超えると、永久変形(クリープ)が発生し、軸受の故障につながります。

適切なPTFE配合の選択

絶対的に最も低い摩擦を得るためには、未充填(または「バージン」)PTFEが理想的な選択肢です。充填剤の存在は、低摩擦特性をもたらす滑らかな整列した分子構造を本質的に妨げます。

ガラス、カーボン、ブロンズなどの一般的な充填剤は、耐摩耗性や圧縮強度などの他の特性を向上させるために添加されますが、これらは常に摩擦係数の上昇という代償を伴います。

相手面の準備

高度に研磨された相手面が不可欠です。鏡面仕上げのような滑らかな表面は、PTFEの研磨摩耗を最小限に抑えます。

これにより、相手面上に均一で薄いPTFE転移膜が形成され、可能な限り低い摩擦を達成するために不可欠です。より粗い表面はPTFEを摩耗させ、摩擦と摩耗を増加させます。

速度の影響

PTFEの自己潤滑特性は、低速ですべり動作する場合に最も効果的です。高い速度は摩擦熱を発生させ、PTFEを軟化させ、摩耗率を増加させ、低摩擦性能に悪影響を与える可能性があります。

トレードオフの理解

可能な限り低い摩擦を最適化するには、他の重要な性能領域で妥協が必要になることがよくあります。成功する設計には、これらの競合する要因のバランスを取る必要があります。

摩擦 vs. クリープと摩耗

最小摩擦の条件(未充填PTFE、高圧)は、クリープと耐摩耗性にとって最も悪い条件でもあります。未充填PTFEは、持続的な高負荷の下で容易に変形します。

これがPTFE軸受設計における中心的なトレードオフです。充填剤はクリープと摩耗に対処するために使用されますが、摩擦は増加します。あなたの設計は、許容可能な摩擦とコンポーネントの寿命に必要な機械的完全性との間で適切なバランスを見つける必要があります。

メンテナンスと汚染

PTFE軸受はメンテナンスフリーと見なされますが、その性能はクリーンなすべりインターフェースに依存します。表面間に挟まれた破片や砂粒は、相手面を傷つけ、転移膜を乱し、摩擦と摩耗を劇的に増加させる可能性があります。

長期的な性能を維持するための簡単な方法として、領域がきれいであることを確認するための定期的な検査があります。

アプリケーションに最適な選択をする

あなたの設計目標が、PTFEすべり軸受の最適なセットアップを決定します。

- 絶対的に最も低い摩擦係数が主な焦点である場合:未充填PTFEを使用し、過度のクリープなしで安全に処理できる最高圧力で動作させ、高度に研磨された相手面を使用します。

- バランスの取れた、現実的な構造設計が主な焦点である場合:プロジェクトの負荷と摩耗要件を満たす充填PTFE(例:ガラス充填またはカーボン充填)を選択し、わずかに高いが安定した摩擦係数を受け入れます。

- 最小限の摩耗で高負荷を管理することが主な焦点である場合:高い圧縮強度と耐摩耗性で知られる充填PTFEコンパウンドを優先し、その特定の材料の推奨限度内で圧力を維持するように軸受領域を設計します。

結局のところ、成功するすべり軸受のエンジニアリングは、PTFEの驚くべき低摩擦特性と、アプリケーションの機械的要件とのバランスを取ることなのです。

要約表:

| 要因 | 最小摩擦の条件 | 根拠 |

|---|---|---|

| 軸受圧力 | 高(クリープ限界内) | PTFE分子を整列させ、滑らかで低せん断の面を形成するように強制する。 |

| PTFE配合 | 未充填(バージン)PTFE | 充填剤は超低摩擦に必要な分子の整列を妨げる。 |

| 相手面 | 高度に研磨されている(例:鏡面仕上げの鋼) | 均一なPTFE転移膜の形成を可能にし、摩耗を最小限に抑える。 |

| すべり速度 | 低 | 摩擦熱がPTFEを軟化させ、摩耗を増加させるのを防ぐ。 |

特定の要求に合わせて最適化されたPTFE軸受が必要ですか?

低摩擦と機械的強度および耐摩耗性のバランスを取ることは複雑な課題です。KINTEKは、半導体、医療、実験室、産業分野向けのシール、ライナー、カスタム軸受を含む精密PTFEコンポーネントの製造を専門としています。

私たちはトレードオフのナビゲートをお手伝いできます:

- カスタム材料の選択:未充填または充填PTFEコンパウンドから選択し、摩擦、負荷、摩耗の要件に完全に一致させます。

- 精密製造:お客様の正確な仕様に合わせて製造されたコンポーネントで最適なパフォーマンスを保証します。

- 専門家のガイダンス:プロトタイプから大量注文まで、長期的な信頼性のために設計を最適化するための専門知識を提供します。

お客様のアプリケーションに最適なソリューションを設計しましょう。今すぐ当社のチームに連絡してご相談ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド