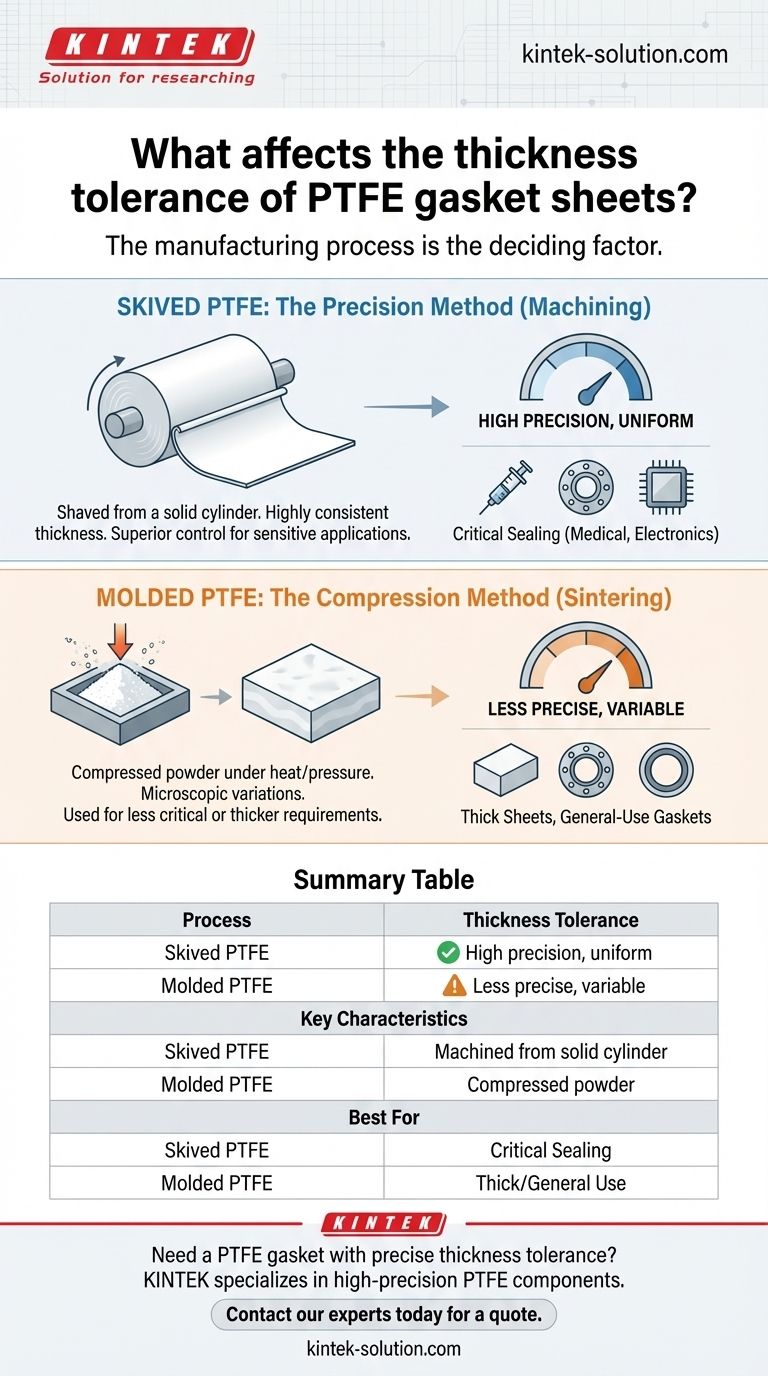

PTFEガスケットシートの厚さ公差は、ほぼ完全にその製造プロセスによって決定されます。スキビングとモールドという2つの主要な方法があり、これらは明確に異なるレベルの一貫性を持つシートを生成するため、望ましい公差を達成するためには、プロセスの選択が最も重要な要素となります。

核心的な問題は、精度と用途のトレードオフです。スキビングPTFEは、デリケートなシーリング用途に適した優れた厚さ制御を提供しますが、モールドPTFEは、それほど重要でない用途や厚さが求められる場合に使用されます。

公差における製造の決定的な役割

厚さが変動する理由を理解するには、まずシートがどのように作られるかを理解する必要があります。シートを形成するために使用される物理的なプロセスが、最終製品がどれだけ正確であるかの限界を設定します。

スキビングPTFE:高精度な方法

スキビングは機械加工プロセスです。これは、焼結されたPTFEの大きなソリッドシリンダーから連続した薄いフィルムを削り取るか剥ぎ取る作業です。

この方法は、丸太から薄い木材の層を切り出すベニヤスライサーに似ています。制御された機械的な切断作用に依存しているため、スキビングはシートの表面全体にわたって非常に一貫性があり均一な厚さのシートを生成します。

モールドPTFE:圧縮法

モールドは、PTFE粉末を高温高圧下で特定の形状(ブロックやシートなど)に圧縮するプロセスであり、焼結と呼ばれます。

効果的ではありますが、この圧縮法は、金型内での密度の微細なばらつきや材料の流れを引き起こす可能性があります。その結果、スキビングされたシートと比較して、公差がそれほど正確ではない最終シートになります。

実用的なトレードオフの理解

製造方法の選択は、公差だけに関わるものではありません。適切な選択は、厚さやコストなどの他の設計上の制約と精度の必要性とのバランスを取ることに依存します。

精度が最も重要な場合

フランジ、電子機器、医療機器における重要なシーリング用途では、ガスケットの厚さの一貫性は譲れません。不均一なガスケットは、一貫性のないシール圧力と最終的な漏れ経路につながる可能性があります。

これらのシナリオでは、スキビングPTFEの優れた公差が唯一信頼できる選択肢となります。

厚さが優先事項の場合

スキビングプロセスは、本質的に薄いシートの製造に限定されています。アプリケーションで非常に厚いPTFEブロックやプレートが必要な場合、それはほぼ確実にモールドによって製造されています。

モールドは、後で最終部品に機械加工されることが多いビレット、ロッド、および厚いシートを作成するための標準的な方法です。ここでは、初期の厚さ公差よりもバルク材料特性の方が重要度が低くなります。

目標に応じた指定方法

適切な材料を選択するには、アプリケーションのニーズと製造プロセスの能力を一致させる必要があります。

- 信頼性の高いシーリングと厳密な公差が主な焦点である場合: 一貫した厚さと性能を保証するために、スキビングPTFEシートを指定する必要があります。

- 厚い部品の作成または一般用途のガスケットが主な焦点である場合: モールドPTFEシートで十分な場合が多く、大幅な厚さの場合には唯一の選択肢となる可能性があります。

材料がどのように作られているかを理解することで、設計が必要とする正確なPTFEシートを自信を持って指定できます。

概要表:

| 製造プロセス | 厚さ公差 | 主な特徴 | 最適用途 |

|---|---|---|---|

| スキビングPTFE | 高精度、均一 | ソリッドシリンダーから機械加工 | 重要なシーリング用途(フランジ、医療機器、電子機器) |

| モールドPTFE | 精度が低い、変動あり | 高温高圧下で圧縮されたPTFE粉末 | 厚いシート、ブロック、一般用途ガスケット |

重要なアプリケーションのために正確な厚さ公差のPTFEガスケットが必要ですか?

KINTEKでは、カスタムガスケット、シール、ライナーを含む高精度PTFE部品の製造を専門としています。半導体、医療、または実験室業界におけるプロジェクトが、スキビングPTFEの優れた一貫性を必要とするか、モールドPTFEのバルク特性を必要とするかにかかわらず、お客様が必要とする正確な仕様を提供します。

当社は精密な製造を優先し、プロトタイプから大量生産までカスタム加工を提供し、完璧なシールと信頼性の高い性能を保証します。

PTFEガスケットの要件について相談し、見積もりを取得するには、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 多用途アプリケーションに対応するカスタマイズ可能なPTFEシールフィルターホルダー