適切なPTFEコーティングセプタムを選択するには、コンポーネント自体を超えて、特定のアプリケーションの化学的、物理的、分析的な要求を評価する必要があります。理想的な選択は、化学的不活性性と機械的弾力性のバランスを取り、失敗を防ぐために堅牢な接合プロセスで製造されたものです。これにより、デリケートな分析のためのサンプル完全性と、過酷な物理的条件下での信頼性の高いパフォーマンスが保証されます。

最も一般的な間違いは、セプタムを単なるシールとして見なすことです。これはシステム内のアクティブなコンポーネントであり、誤った選択は汚染を引き起こしたり、サンプル損失を引き起こしたり、機械的故障につながる可能性があります。鍵となるのは、セプタムの材料特性と製造品質を、特定の分析上および運用上のリスクに合わせることです。

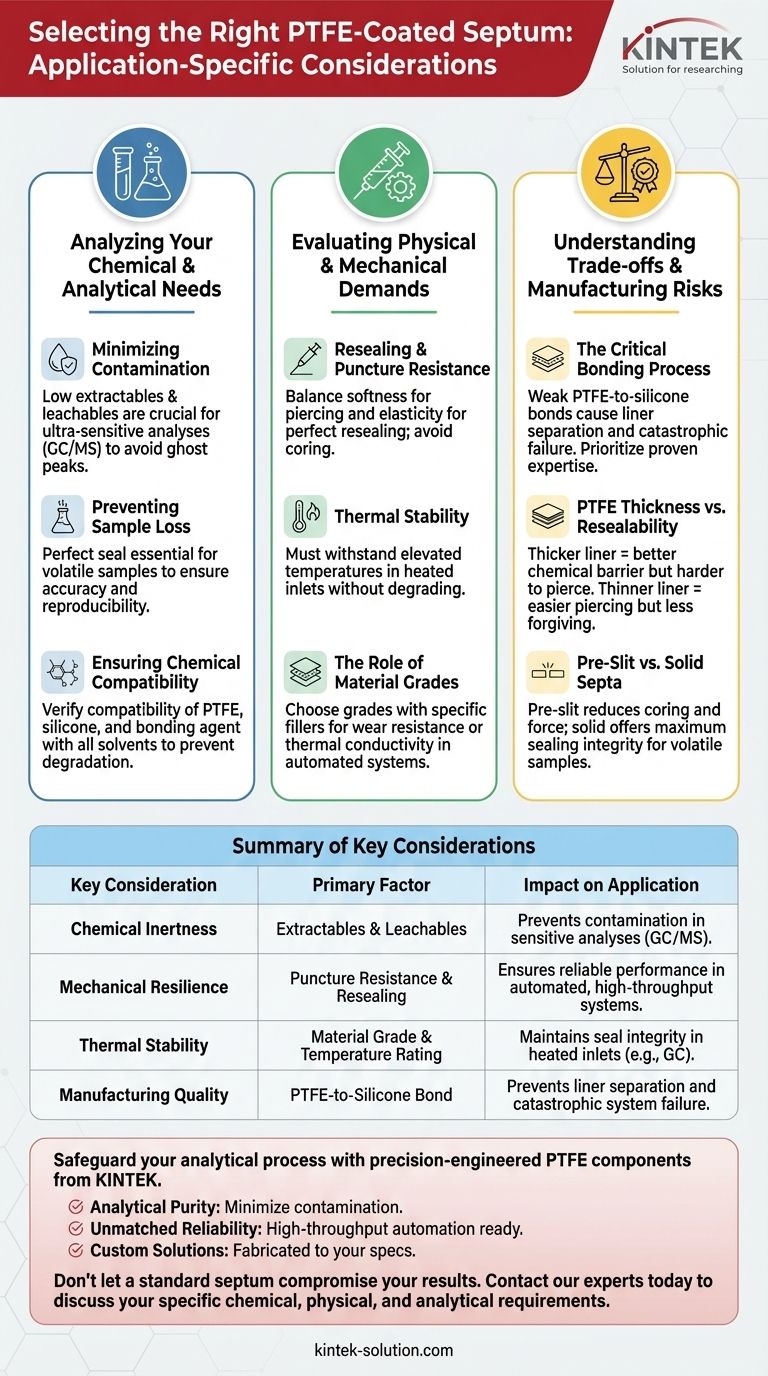

化学的および分析的ニーズの分析

PTFEコーティングの主な目的は、化学的に不活性なバリアを提供することです。しかし、必要とされる不活性性の程度とサンプル損失の防止は、完全にアプリケーションによって決まります。

汚染の最小化

ガスクロマトグラフィー(GC)や質量分析法などの超高感度分析では、主な懸念は汚染です。抽出物および溶出物が最小限のセプタムを選択する必要があります。これらは、セプタム材料からサンプル中に移行し、ゴーストピークとして現れたり、結果を妨害したりする可能性のある化学化合物です。

サンプル損失の防止

GCなど揮発性サンプルを扱うアプリケーションでは、セプタムが完全なシールを形成し維持する能力が最も重要です。不十分なシールは蒸発によるサンプル損失につながり、分析の精度と再現性を損ないます。セプタムの材料組成と設計は、穿刺後の再シール能力に直接影響します。

化学的適合性の確保

PTFEは例外的に不活性ですが、基材(通常はシリコーン)と接合剤はそうではありません。PTFEライナーが故障した場合に、攻撃性の高い化学物質がシリコーンを劣化させる可能性があるため、特に攻撃性の高い化学物質を扱う際には、セプタムのすべてのコンポーネントが特定のサンプルおよび溶媒と適合していることを確認することが不可欠です。

物理的および機械的要件の評価

セプタムは、その環境と使用における物理的ストレスに耐える必要があります。これには、繰り返し穿刺、高温、およびオートサンプラーの機械的力が含まれます。

再シール性と耐穿刺性

セプタムの主要な機械的機能は、針が貫通することを許可し、その後、引き抜き時に完全に再シールすることです。これには、容易な穿刺のための柔らかさと再シールするための弾力性のバランスが必要です。機械的強度が低いと、針によってセプタムの小さな粒子が削り取られ、サンプルや機器に堆積するコアリングにつながる可能性があります。

熱安定性

加熱されたGCインレットなどのアプリケーションでは、セプタムは高温で完全性とシール特性を維持する必要があります。メーカーは、特定の温度範囲に合わせて設計されたさまざまなグレードの材料を提供しています。セプタムの熱限界を超えると、劣化を引き起こし、漏れやシステム汚染につながる可能性があります。

材料グレードの役割

すべてのPTFEが同じではありません。メーカーは、耐摩耗性や熱伝導率などの特定の特性を向上させるためにフィラーを使用して、さまざまなグレードを提供しています。これらの異なる製剤を理解することで、高スループットの自動化システムなど、アプリケーション特有の機械的ストレスに合わせて調整されたセプタムを選択できます。

トレードオフと製造リスクの理解

セプタムの選択には、競合する特性のバランスを取ることと、その構造の品質を信頼することが不可欠です。作りが悪いセプタムは重大な故障点となります。

接合プロセスの重要性

PTFEライナーとシリコーンベースの間の結合は、頻繁な故障点です。不適切または弱い結合は、ライナーの分離を引き起こし、サンプルを不活性度の低いシリコーンにさらし、シールの急速な劣化を引き起こし、壊滅的なシステム障害につながる可能性があります。この接合プロセスにおける実績のある専門知識を持つメーカーを常に優先してください。

PTFEの厚さと再シール性のトレードオフ

化学的保護と物理的性能の間には一般的なトレードオフが存在します。より厚いPTFEライナーはより堅牢な化学的バリアを提供しますが、穿刺が難しくなり、セプタムの再シール能力を効果的に損なう可能性があります。薄い層は針には優しいですが、許容範囲の狭いバリアを提供します。

プレカットスリット付きとソリッドセプタム

多くのセプタムは、針をガイドするためのプレカットスリット付きで利用可能です。この設計は、特に鈍い針を使用する場合に、貫通に必要な力を大幅に減らし、コアリングのリスクを最小限に抑えます。しかし、揮発性の高いサンプルや、最大限のシール完全性を必要とするアプリケーションでは、ソリッドでスリットのないセプタムの方がより信頼性の高いシールを提供する場合があります。

アプリケーションに最適な選択を行う

最終的な決定は、主な目的に導かれるべきです。主な優先事項を明確にすることで、特定の目標に合わせて最適化されたセプタムを選択できます。

- 超高感度トレース分析が主な焦点の場合: 分析純度を確保するために、低ブリードと最小限の抽出物が認定されたセプタムを優先してください。

- 高スループットオートメーションが主な焦点の場合: 注入失敗や機器のダウンタイムを防ぐために、高い穿刺耐性と信頼性の高い再シール性が具体的に設計されたセプタムを選択してください。

- 攻撃性の高い溶媒を扱うことが主な焦点の場合: すべてのセプタム材料の化学的適合性を確認し、堅牢で高品質なPTFEからシリコーンへの結合を持つ製品を使用していることを確認してください。

結局のところ、適切なセプタムを選択することは、分析プロセス全体の完全性を保護するための重要なステップです。

要約表:

| 主要な考慮事項 | 主な要因 | アプリケーションへの影響 |

|---|---|---|

| 化学的不活性性 | 抽出物と溶出物 | デリケートな分析(GC/MS)における汚染を防止する。 |

| 機械的弾力性 | 耐穿刺性と再シール性 | 自動化された高スループットシステムにおける信頼性の高いパフォーマンスを保証する。 |

| 熱安定性 | 材料グレードと温度定格 | 加熱されたインレット(例:GC)でのシール完全性を維持する。 |

| 製造品質 | PTFEからシリコーンへの結合 | ライナーの分離と壊滅的なシステム障害を防止する。 |

KINTEKの精密設計されたPTFEコンポーネントで、分析プロセスを保護しましょう。

アプリケーションの成功は、すべてのコンポーネントの完全性にかかっています。KINTEKは、半導体、医療、実験室、産業分野向けに、高性能PTFEセプタム、シール、ライナー、ラボウェアの製造を専門としています。私たちは、分析純度、比類のない信頼性、カスタムソリューションを保証するコンポーネントを提供するために、重要な接合プロセスと材料選択を優先しています。

- 分析純度: 汚染のないトレース分析のために抽出物を最小限に抑えます。

- 比類のない信頼性: 高スループットオートメーションと繰り返し穿刺の要求に耐えます。

- カスタムソリューション: プロトタイプから大量注文まで、お客様の正確な仕様に合わせて製造します。

標準的なセプタムに結果を妥協させてはいけません。特定の化学的、物理的、分析的要件について相談するために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 多用途アプリケーションに対応するカスタマイズ可能なPTFEシールフィルターホルダー

- PTFE化学溶剤サンプリングスプーン

よくある質問

- PTFEフィルターで利用可能なサイズと孔径のオプションは何ですか?アプリケーションに最適なフィルターを選択してください

- 適切なPTFEフィルターを選択するのに必要な手順は?最適なろ過のための4段階ガイド

- テフロンは医療機器の信頼性にどのように貢献しますか?長寿命化と安全性の確保

- PTFEを実験室での使用に適したものにしている主な特性は何ですか?比類のない耐薬品性・耐熱性

- テフロンメンブレンは、どのようにして実験装置の耐薬品性を向上させるのですか?純度と耐久性を最大化する

- PTFEライニングバイアルの温度安定性の重要性とは?極端な条件下での信頼性の高い性能を保証する

- 実験室用インペラとして考慮される主な材料は何ですか?PTFE 対 ステンレス鋼

- PTFEフィルターの耐熱性はどの程度ですか?-200℃から+260℃までの比類のない熱安定性