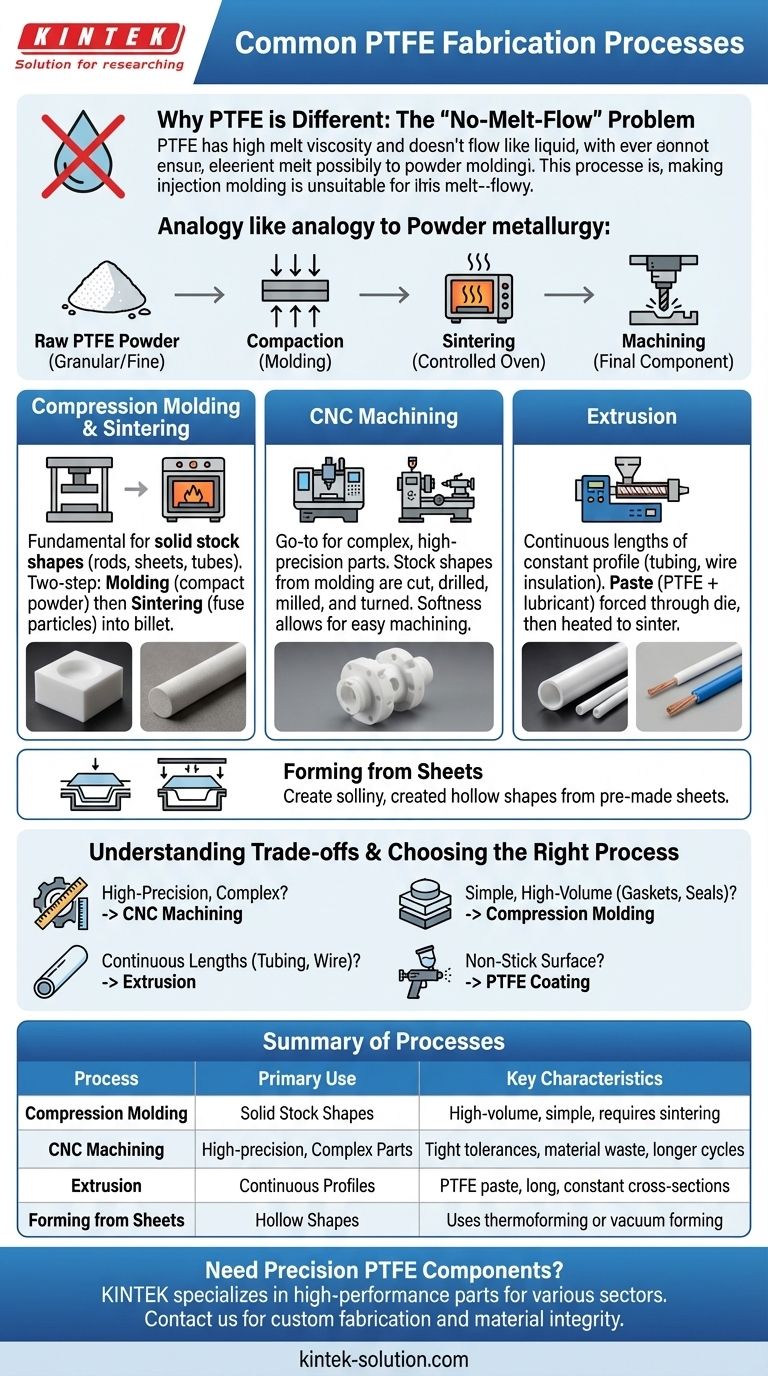

PTFEの最も一般的な加工プロセスは、圧縮成形、CNC加工、押出成形です。一般的なプラスチックとは異なり、PTFEは液体状態に溶けないため、射出成形のような従来の成形方法で加工することはできません。代わりに、その加工は、PTFE特有の化学的特性に合わせて調整された一連の独自の技術に依存しています。

理解すべき核となる原則は、PTFEの加工は従来のプラスチック加工よりも粉末冶金により類似しているということです。まず、原材料のPTFE粉末を圧力下で圧縮して固形化し(成形)、次に制御されたオーブンで加熱して粒子を焼結(焼結)させてから、最終的かつ正確な部品に機械加工できるようになります。

PTFE加工が異なる理由

適切なプロセスを選択するためには、まずなぜPTFEが特別な取り扱いを必要とするのかを理解することが不可欠です。その分子構造の特異性が根本的な原因です。

「非溶融流動」の問題

PTFEは非常に高い溶融粘度を持っているため、融点を超えて加熱されても液体のように流れません。半透明のゲル状物質になります。

この特性により、射出成形やブロー成形などの従来の溶融加工技術は、バージンPTFEには全く適していません。

重合から原材料まで

加工は、主に次の2つの形態で製造されるPTFE樹脂の原材料から始まります。

- 粒状/サスペンションPTFE:これらはサスペンション重合によって生成されるより大きな粒子です。この形態は、ロッド、シート、チューブなどのソリッドストック形状を作成するための成形プロセスに最適です。

- 微粉末/ディスパージョンPTFE:この乳白色のペーストまたは微粉末はディスパージョン重合によって製造され、主にコーティングの作成や、押出成形用のペーストへの加工に使用されます。

主要な加工プロセス

原材料の形態は、完成部品を作成するために使用される加工方法に直接影響します。

圧縮成形と焼結

これは、ソリッドPTFE部品を作成するための最も基本的なプロセスです。これは2段階の方法です。

- 成形:粒状PTFE粉末を金型に充填し、高い圧力下で圧縮して、しばしばビレットと呼ばれる予備成形体を形成します。

- 焼結:予備成形体は金型から取り出され、融点を超える温度で高度に制御されたオーブンで加熱されます。PTFE粒子が融合し、ソリッドで密度の高いブロックが形成されます。

このプロセスは、完成部品の出発点となることが多いストック形状(ロッド、チューブ、シート)を作成するために使用されます。

CNC加工

成形では比較的単純な形状しか得られないため、CNC加工は複雑で高精度の部品を作成するための主要な方法です。

成形プロセスで得られたストック形状をCNCフライス盤や旋盤にセットします。その後、材料を切削、穴あけ、フライス加工、または旋削して最終部品にします。PTFEは柔らかいため、標準的な工具で容易に機械加工できます。

押出成形

押出成形は、チューブ、電線被覆、薄膜など、一定のプロファイルの連続した長さを製造するために使用されます。

微粉末PTFEと潤滑剤で作られたペーストをダイを通して押し出し、所望の形状を作成します。その後、押出成形された部品を加熱して潤滑剤を除去し、PTFEを焼結させます。

シートからの成形

特定の用途では、既製のPTFEシートを熱と圧力を使って成形することができます。

熱成形(加熱と成形)や真空成形(真空圧力を使用)などの方法を使用して、焼結シートから特定の、しばしば中空の形状を作成できます。

トレードオフの理解

各プロセスには、情報に基づいた決定を下すために重要な利点と制限があります。

成形:大量生産には理想的だが、複雑性には不向き

圧縮成形は、単純な標準ストック形状を大量に生産するのに非常に効率的です。しかし、ねじ山や鋭い内角などの複雑な形状や特徴を作成することはできません。

加工:コストをかけて精度を実現

CNC加工は優れた精度を提供し、厳しい公差を持つ非常に複雑な部品を製造できます。主なトレードオフはコストであり、成形と比較して材料の廃棄物(切りくず)と長いサイクル時間が関わってきます。

焼結:重要な制御点

PTFE部品の最終的な機械的および物理的特性は、焼結サイクルに大きく依存します。温度、時間、冷却速度の制御が不適切だと、見た目は正しくても性能特性の悪い部品になる可能性があります。

用途に応じた適切なプロセスの選択

正しい加工経路の選択は、最終部品の要件に完全に依存します。

- 高精度で複雑な部品が主な焦点である場合:部品は、ほぼ確実に、予備成形・焼結されたストック形状(ロッド、ビレット、またはチューブ)からCNC加工されます。

- 単純で大量の形状(ガスケットやシールなど)の生産が主な焦点である場合:最終形状の直接圧縮成形と焼結が最も費用対効果の高い解決策となる可能性があります。

- 連続した長さ(チューブや電線被覆など)の作成が主な焦点である場合:押出成形はこれらの用途で唯一実行可能なプロセスです。

- 他の材料への非粘着性表面の適用が主な焦点である場合:これはPTFEコーティングを探していることになり、微粉末をスプレーして焼成するプロセスを使用します。

これらの明確な加工経路を理解することが、プロジェクトでPTFEの優れた特性をうまく活用するための鍵となります。

要約表:

| プロセス | 主な用途 | 主な特徴 |

|---|---|---|

| 圧縮成形 | ソリッドストック形状(ロッド、シート、チューブ)の作成 | 大量生産、単純な形状、焼結が必要 |

| CNC加工 | 高精度、複雑な部品 | 厳しい公差に優れる、材料の廃棄、長いサイクル時間 |

| 押出成形 | 連続プロファイル(チューブ、電線被覆) | PTFEペーストを使用、長くて一定の断面に最適 |

| シートからの成形 | 既製シートからの空洞形状 | 熱成形または真空成形技術を使用 |

お客様の業界向けに精密なPTFE部品が必要ですか?

KINTEKは、半導体、医療、実験室、産業分野向けに、シール、ライナー、カスタムラボウェアを含む高性能PTFE部品の製造を専門としています。当社の圧縮成形、CNC加工、押出成形の専門知識により、お客様の部品が最も厳しい公差と性能要件を満たすことが保証されます。

プロトタイプであれ大量生産であれ、当社は以下を提供します。

- お客様の正確な仕様に合わせたカスタム加工

- 制御された焼結プロセスによる材料の完全性

- 単純な形状と複雑な形状の両方に対する費用対効果の高いソリューション

PTFEプロジェクトについてご相談いただき、当社の専門的な加工技術をご活用ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 先端科学・産業用途向けカスタムPTFE測定シリンダー