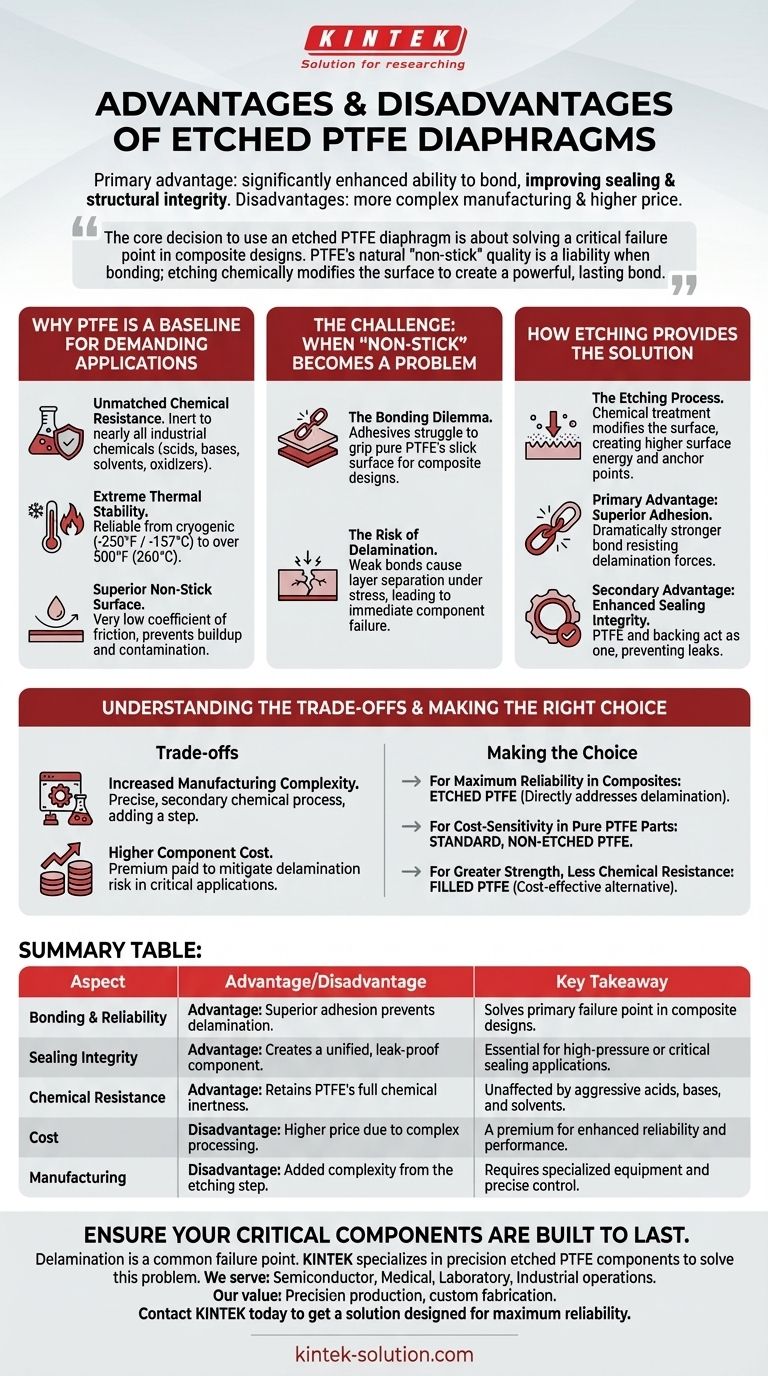

エッチング処理されたPTFEダイヤフラムの主な利点は、他の材料への接着能力が大幅に向上していることであり、これによりシール性と構造的完全性が向上します。この利点は、非エッチング処理されたものと比較して、より複雑な製造プロセスと、それに伴う高価格というコストを伴います。

エッチング処理されたPTFEダイヤフラムを使用するという核となる決定は、PTFEそのものではなく、複合設計における重大な故障点を解決することにあります。PTFEの自然な「非粘着性」は、接着が必要な場合には不利になります。エッチングは、化学的に表面を改質し、そうでなければ失敗するであろう箇所に強力で永続的な接着を作成します。

なぜPTFEは要求の厳しい用途の基準となるのか

エッチングプロセスを分析する前に、なぜPTFE(ポリテトラフルオロエチレン)がダイヤフラムのような重要部品の材料として選ばれるのかを理解することが不可欠です。その固有の特性は、他のほとんどの材料では達成できないレベルの性能を提供します。

比類のない耐薬品性

PTFEは非常に不活性で有名です。攻撃性の高い酸、塩基、溶剤、酸化剤を含むほぼすべての工業用化学物質に曝されても安定しています。これにより、ダイヤフラムがプロセス流体を劣化させたり汚染したりしないことが保証されます。

極端な熱安定性

この材料は、極低温(-250°F / -157°C)から500°F(260°C)を超える非常に広い温度範囲で信頼性の高い性能を発揮します。これにより、極端な温度変動を伴うプロセスに適しています。

優れた非粘着性表面

PTFEの非常に低い摩擦係数は、材料の蓄積や汚染を防ぎます。ダイヤフラムにおいては、これによりスムーズで一貫した屈曲寿命が保証され、流体が表面に付着するのを防ぎます。

課題:「非粘着性」が問題になる場合

PTFEの特性は優れていますが、その低い表面エネルギー、つまり非粘着性の原因となっているものが、重大なエンジニアリング上の課題を引き起こします。

接着のジレンマ

多くの用途では、強度と柔軟性を加えるために、PTFEダイヤフラムをゴム製の裏地(EPDMやVitonなど)に接着する必要があります。接着剤は純粋なPTFEの滑らかな表面を掴むのに苦労するため、耐久性のある接着を達成することが極めて困難になります。

剥離のリスク

PTFE層とそのゴム裏地との間の弱い接着は、故障の主要な原因となります。繰り返しの屈曲、圧力変化、または熱サイクルの機械的ストレスの下で、層が分離する可能性があり、これは剥離(デラミネーション)として知られ、即座の部品故障につながります。

エッチングがいかにして解決策を提供するのか

エッチングは、PTFEの自然な接着抵抗を克服するために特別に設計された化学的表面処理です。

エッチングプロセス

このプロセスには、PTFEダイヤフラムの片面を、表面のフッ素分子と反応する化学試薬に曝すことが含まれます。この反応により、表面が微細に粗くなり、表面エネルギーが大幅に高い新しい化学構造が作成されます。

主な利点:優れた密着性

この化学的に改質された表面は、接着剤やエラストマーが掴むための微細なアンカーポイントを提供します。その結果、剥離を引き起こす力に耐える、劇的に強力で信頼性の高い接着が得られます。

二次的な利点:シール完全性の向上

PTFEと裏地材料が単一の統合されたコンポーネントとして機能することを保証することにより、エッチングはシールの全体的な完全性を高めます。これにより、層がわずかにずれたり分離したりした場合に発生する可能性のある漏れを防ぎます。

トレードオフの理解

エッチング処理されたPTFEダイヤフラムを選択することは、万能の解決策ではありません。これには、用途の要件と照らし合わせて検討する必要がある明確なトレードオフが伴います。

製造の複雑さの増加

エッチングは、製造に重要なステップを追加する精密な二次化学プロセスです。一貫した効果的な表面処理を保証するために、特殊な機器と取り扱い手順が必要です。

部品コストの増加

追加の製造ステップ、特殊な化学薬品、およびエッチングに関連する品質管理は、必然的にダイヤフラムの最終コストを増加させます。このプレミアムは、重要用途における剥離故障のリスクを軽減するために支払われます。

用途に最適な選択をする

最終的な決定は、システムの特定の動作要件と故障リスクによって導かれるべきです。

- 複合ダイヤフラムで最大の信頼性を最優先する場合: エッチング処理されたPTFEが正しい選択です。これは、最も一般的な故障モードである剥離に直接対処するためです。

- 非接着の純粋なPTFE部品でコスト感度を最優先する場合: 標準の非エッチング処理されたダイヤフラムは、追加コストなしでPTFEのすべての固有の利点を提供します。

- PTFEよりも高い機械的強度が必要だが、耐薬品性が低くても許容できる場合: 充填PTFEダイヤフラムの方が、複合設計よりも費用対効果の高い代替手段となる可能性があります。

結局のところ、エッチング処理されたPTFEダイヤフラムを選択することは、長期的な動作の完全性と故障防止への戦略的な投資となります。

要約表:

| 側面 | 利点/欠点 | 重要なポイント |

|---|---|---|

| 接着と信頼性 | 利点:優れた密着性が剥離を防ぐ。 | 複合設計における主要な故障点を解決する。 |

| シール完全性 | 利点:単一の漏れのないコンポーネントを作成する。 | 高圧または重要なシール用途に不可欠。 |

| 耐薬品性 | 利点:PTFEの完全な化学的不活性性を維持する。 | 攻撃性の高い酸、塩基、溶剤の影響を受けない。 |

| コスト | 欠点:複雑な処理による高価格。 | 強化された信頼性と性能のためのプレミアム。 |

| 製造 | 欠点:エッチングステップによる複雑さの追加。 | 特殊な機器と正確な制御が必要。 |

重要なコンポーネントが長持ちするように構築されていることを確認してください。

剥離は、PTFE複合ダイヤフラムにおける一般的でコストのかかる故障点です。KINTEKでは、この正確な問題を解決するために、カスタムのエッチング処理されたダイヤフラムを含む精密PTFEコンポーネントの製造を専門としています。当社のエッチングプロセスは、極端な化学的、熱的、機械的ストレスに耐える強力で永続的な接着を保証します。

当社のサービス対象:

- 半導体メーカー(超高純度で信頼性の高いコンポーネントを必要とする)。

- 医療および実験室機器メーカー(汚染のない性能を必要とする)。

- 産業用途(コンポーネント故障によるダウンタイムが許されない)。

お客様への価値: 当社は精密生産を優先し、プロトタイプから大量生産までカスタム加工を提供し、お客様の用途の要求に完全に適合したコンポーネントを入手できるようにします。

弱い接着がシステムの完全性を損なうことを許さないでください。 今すぐKINTEKにお問い合わせいただき、お客様固有の要件についてご相談の上、最大の信頼性を実現するように設計されたソリューションを入手してください。

ビジュアルガイド

関連製品

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール