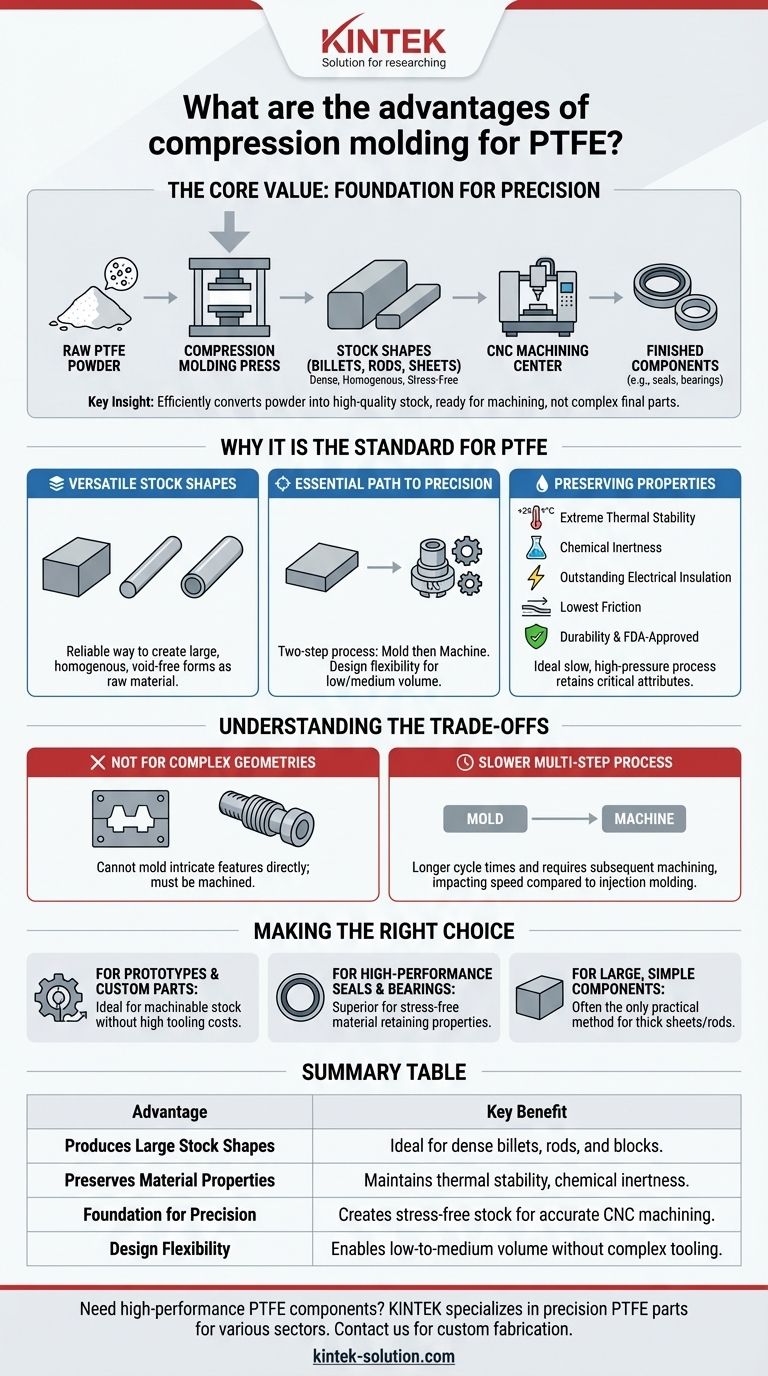

PTFEの圧縮成形の主な利点は、ロッド、シート、ブロックなどの大型で高密度な単純なストック形状を製造する比類のない能力です。この方法は、未加工のPTFE粉末から高品質で応力のないビレットを作成するための基礎的なステップであり、その後、完成部品に精密機械加工されます。

PTFEの圧縮成形の核となる価値は、完成した複雑な部品を直接作成することにはありません。その真の利点は、未加工のPTFE粉末を、材料の優れた特性を完全に維持する高品質の固体ビレットに効率的に変換し、精密機械加工の準備を整えることです。

なぜ圧縮成形がPTFEの標準なのか

ポリテトラフルオロエチレン(PTFE)は、射出成形のような一般的な溶融ベースの方法での加工が難しい独自の特性の組み合わせを持っています。圧縮成形は、材料の性質に完全に適しています。

多用途なストック形状の作成

PTFE圧縮成形の最も一般的な出力は、最終部品ではなく、ストック形状です。これらの大型の固体形状(ビレット、チューブ、シートなど)は、後続の製造ステップの原材料として機能します。

これは、大型で均質で空隙のないPTFEピースを作成するための最も信頼性の高い方法です。

精密加工への不可欠な道筋

圧縮成形は単純な形状を生成するため、CNC機械加工がほぼ常に次のステップになります。成形されたストックは、厳しい公差と特定の機能を備えた最終部品を作成するために機械加工されます。

この「成形してから機械加工する」という2段階のプロセスは、高価で複雑な金型を必要とせずに、少量から中量生産に対して大きな設計の柔軟性を提供します。

PTFEの比類のない特性の維持

PTFEはその並外れた特性で評価されており、圧縮成形はそれらを維持するための理想的なプロセスです。ゆっくりとした高圧のプロセスにより、完成したビレットがこれらの重要な特性を保持することが保証されます。

これらの特性には以下が含まれます。

- 極端な熱安定性: PTFEは、すべてのフッ素樹脂の中で最高の、最大+260°Cの連続使用温度を提供します。

- ほぼ普遍的な化学的耐性: ほぼすべての化学薬品、酸、塩基に耐性があります。

- 優れた電気絶縁性: 非常に高い絶縁破壊強度を持ち、トップクラスの電気絶縁体です。

- 最も低い摩擦係数: その表面は非常に非粘着性で低摩擦であり、ベアリングやシールに不可欠です。

- 耐久性と純度: 材料は耐候性があり、疎水性であり、食品グレードの用途でFDA承認されていることがよくあります。

トレードオフの理解

PTFEの標準的な方法ではありますが、圧縮成形には理解しておくべき明確な制限があります。これは特定の仕事のための特定のツールです。

複雑な形状には適さない

このプロセスは、金型から直接複雑な部品を作成するように設計されていません。ねじ山、鋭い内角、複雑な表面のディテールなどの特徴は、金型で成形することはできません。

そのような特徴は、後で機械加工によって追加する必要があります。これは、他の種類のプラスチックでは単一のステップで非常に複雑な部品を製造できる射出成形とは対照的です。

2段階の製造プロセス

後続の機械加工への依存は、完成したPTFE部品の作成が本質的に多段階プロセスであることを意味します。これは、単一ショットの製造方法と比較して、生産時間とコストに影響を与える可能性があります。

サイクルタイムが遅い

圧縮成形は、意図的で比較的遅いプロセスです。他の成形技術に関連するような大量の高速サイクル生産には適していません。

アプリケーションに最適な選択をする

適切なプロセスの選択は、材料と最終的な目標に完全に依存します。PTFEの場合、その強みに優先順位が合致する場合、選択は明確です。

- 試作品またはカスタム部品が主な焦点の場合: 複雑な金型の高額な初期費用なしに機械加工可能なストックを作成するため、圧縮成形は理想的です。

- 高性能シール、絶縁体、またはベアリングが主な焦点の場合: この方法は、PTFEの重要な熱的、化学的、電気的特性を完全に維持する応力のない材料を生成するため、優れています。

- 大型で単純なコンポーネントが主な焦点の場合: 厚いシート、大口径のロッド、またはPTFEブロックを製造する場合、圧縮成形はしばしば唯一の実用的で信頼性の高い製造方法です。

結局のところ、圧縮成形を選択することは、単純なプロセスを活用して、PTFEの完全で妥協のない性能を引き出すことを意味します。

概要表:

| 利点 | 主なメリット |

|---|---|

| 大型ストック形状の製造 | 高密度ロッド、シート、ブロック(ビレット)の作成に最適。 |

| 材料特性の維持 | PTFEの極端な熱安定性、化学的耐性、低摩擦性を維持。 |

| 精密加工の基礎 | 正確なCNC機械加工の準備が整った応力のないビレットを作成。 |

| 設計の柔軟性 | 複雑な金型なしで少量から中量生産を可能にする。 |

高性能PTFEコンポーネントが必要ですか?

KINTEKは、半導体、医療、実験室、産業分野向けに、精密PTFEコンポーネント(シール、ライナー、実験器具など)の製造を専門としています。当社の圧縮成形に関する専門知識により、お客様の部品が比類のない耐薬品性、熱安定性、耐久性を発揮することが保証されます。

試作品から大量注文までカスタム製作を提供し、お客様が頼りにする材料特性を保証します。

PTFEプロジェクトについて相談し、見積もりを取得するには、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 工業用および研究室用カスタムPTFEスクエアトレイ