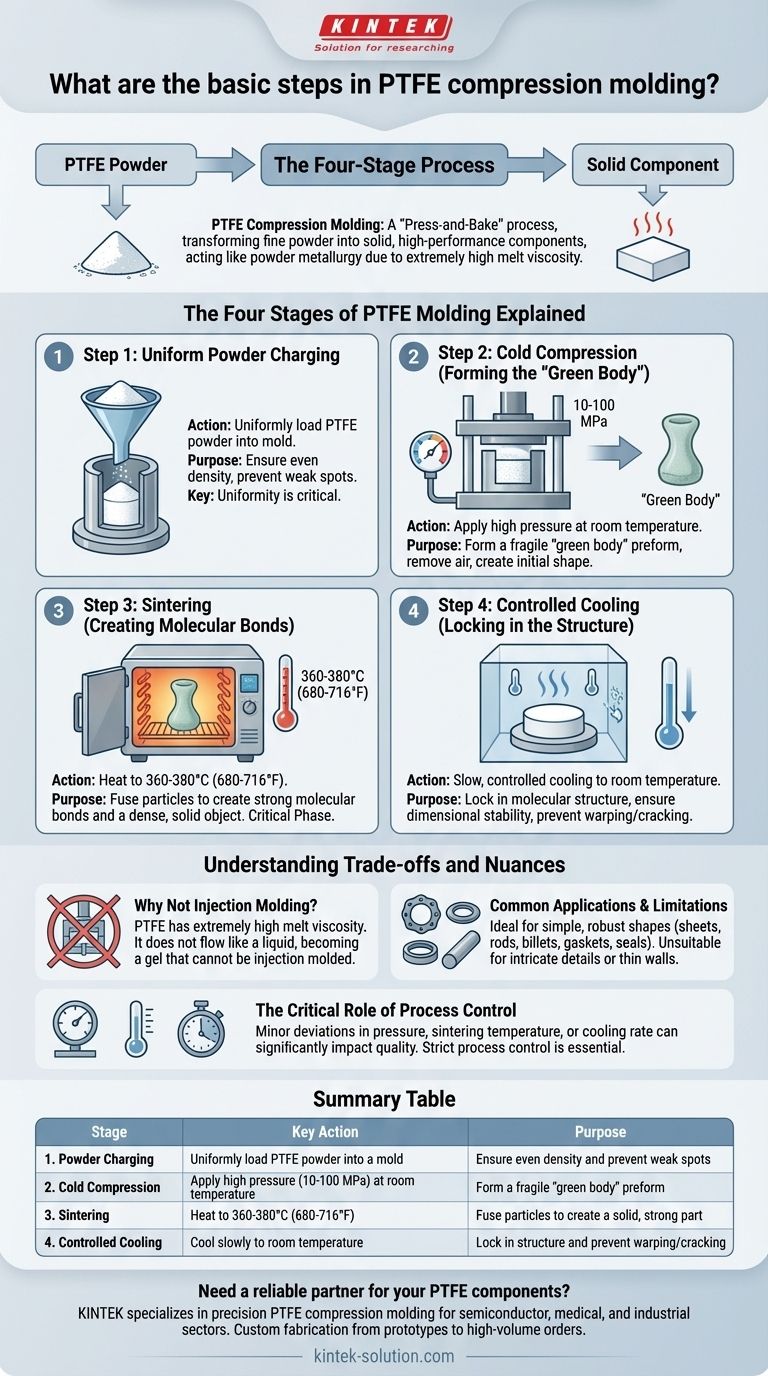

PTFE圧縮成形は、本質的に4段階のプロセスであり、微粉末を固体で高性能な部品へと変換します。これには、金型キャビティへのPTFE樹脂の均一な充填、室温での高圧下での圧縮、粒子を融合させるための焼結と呼ばれるプロセスの加熱、そして最後に、最終形状を達成するための制御された条件下での冷却が含まれます。

一般的なプラスチックのように溶融・射出されるのではなく、PTFEは極めて高い溶融粘度を持つため、従来の方法での加工は不可能です。したがって、圧縮成形は粉末冶金に似ており、真の液体状態に達することなく粒子を融合させる「プレス&ベーク」手法となります。

PTFE成形の4つの段階を解説

圧縮成形プロセスの各ステップは、耐薬品性から機械的強度に至るまで、最終的なPTFE部品の独自の特性を開発するために極めて重要です。

ステップ1:均一な粉末の充填

プロセスは、特定の量のPTFE粉末を金型キャビティに注意深く充填することから始まります。

この段階の鍵は均一性です。粉末の不均一な分布は密度にばらつきを生じさせ、欠陥箇所を作り出し、完成品の構造的完全性を損なう可能性があります。

ステップ2:常温圧縮(「グリーンボディ」の形成)

次に、粉末を室温で10~100 MPaの圧力範囲で圧縮します。

この高圧により、個々の粉末粒子が密接に接触し、空気が除去され、壊れやすい予備形状が作成されます。この予備焼結された形状は、しばしば「グリーンボディ」またはプレフォームと呼ばれます。形状は正しいですが、実質的な機械的強度はまだありません。

ステップ3:焼結(分子結合の生成)

グリーンボディは金型から慎重に取り出され、プロセスの最も重要な段階である焼結のためにオーブンに入れられます。

部品は360~380°C(680~716°F)の正確な温度に加熱されます。この温度で、PTFE粒子が融合し、強固な分子結合が形成され、壊れやすいプレフォームが密度の高い固体物体へと変化します。ここで最終的な機械的特性が確立されます。

ステップ4:制御された冷却(構造の固定)

焼結後、部品は高度に制御された方法で室温まで冷却されなければなりません。

ゆっくりとした冷却が不可欠です。急激な冷却は内部応力を導入し、反りやひび割れを引き起こす可能性があります。この最終段階で部品の分子構造が固定され、寸法安定性と性能が保証されます。

トレードオフとニュアンスの理解

プロセス自体は単純ですが、PTFE圧縮成形の成功は、その固有の要件と限界を理解することにかかっています。

なぜ従来の射出成形を使用しないのか?

この特殊なプロセスが必要な主な理由は、PTFEの極めて高い溶融粘度にあります。融点を超えて加熱されても、液体のように流動しません。代わりに、射出成形のような速度と精度で金型に押し込むことができない、粘性のゲル状物質になります。

一般的な用途と限界

圧縮成形は、肉厚の厚い単純で堅牢な形状の製造に最適です。

この方法は、より複雑な部品に機械加工されることが多いシート、ロッド、ビレットなどの素材の作成に優れています。また、ガスケット、シール、ベアリングなどの部品の製造にも最適です。ただし、複雑なディテールや薄肉の部品の製造には一般的に適していません。

プロセス制御の重要な役割

成形されたPTFE部品の品質は、プロセスの変数に非常に敏感です。圧力、焼結温度、または冷却速度のわずかなずれが、最終部品の密度、多孔性、機械的強度に大きく影響を与える可能性があります。そのため、信頼性の高い部品を製造するには、厳格なプロセス制御が絶対不可欠となります。

目標に応じた適切な選択を行う

このプロセスを理解することで、部品や材料をより効果的に指定できます。

- 部品の信頼性が主な焦点である場合: 安定した材料特性を確保し、早期の故障を防ぐために最も重要なステップであるため、制御された焼結および冷却サイクルを要求してください。

- 単純なストック形状の製造が主な焦点である場合: 圧縮成形が、その後の機械加工のための高品質なPTFEビレット、ロッド、シートを作成するための最も直接的で費用対効果の高い方法であることを認識してください。

- 複雑な部品の設計が主な焦点である場合: 部品は直接成形されるのではなく、圧縮成形されたストック形状から機械加工される可能性が高いことを理解し、これがフィーチャーサイズや公差などの設計上の考慮事項に影響を与えることを考慮してください。

これら4つの基本ステップを習得することが、圧縮成形されたPTFE部品の仕様設定、製造、またはトラブルシューティングを成功させる鍵となります。

要約表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 粉末充填 | PTFE粉末を金型に均一に充填する | 均一な密度を確保し、欠陥箇所を防ぐ |

| 2. 常温圧縮 | 室温で高圧(10~100 MPa)をかける | 壊れやすい「グリーンボディ」プレフォームを形成する |

| 3. 焼結 | 360~380°C(680~716°F)に加熱する | 粒子を融合させ、固体で強固な部品を作成する |

| 4. 制御された冷却 | 室温までゆっくり冷却する | 構造を固定し、反りやひび割れを防ぐ |

信頼できるPTFE部品パートナーをお探しですか?

KINTEKは、半導体、医療、産業分野向けに高性能シール、ライナー、ラボウェアの製造において、精密PTFE圧縮成形を専門としています。当社の厳格なプロセス制御により、お客様が必要とする一貫した密度、強度、耐薬品性を備えた部品が保証されます。

プロトタイプから大量生産まで、カスタム加工を提供します。当社の専門家にご相談の上、お見積もりをご依頼ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド