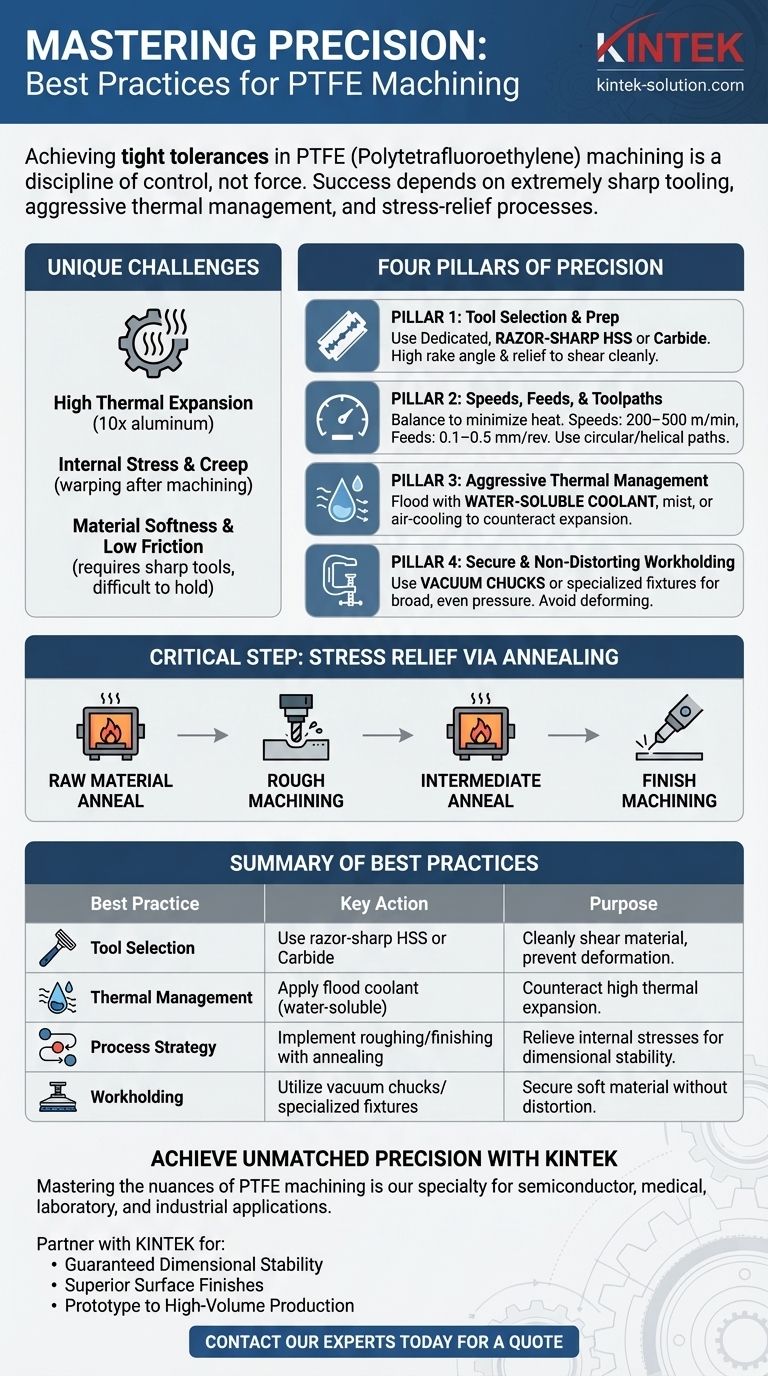

ポリテトラフルオロエチレン(PTFE)加工における厳しい公差の達成は、力ではなく制御の規律です。成功は、極めて鋭利な工具、高い膨張率に対抗するための積極的な熱管理、および寸法安定性を確保するための焼鈍などの応力除去プロセスの組み合わせにかかっています。鍵となるのは、プロセスのあらゆる段階で材料固有の不安定性を管理することです。

PTFE加工の核心的な課題は硬度ではなく、その柔らかさと不安定性です。すべてのベストプラクティスは、高い熱膨張、内部応力、および切削圧力下での変形傾向を克服するように設計されています。

PTFE特有の加工課題の理解

技術を適用する前に、PTFE(しばしばTeflonという商品名で知られる)を精密に加工するのが難しい理由となる特性を理解する必要があります。

高い熱膨張率

PTFEの熱膨張係数は、アルミニウムの約10倍です。これは、切削中に発生するわずかな熱でさえ、材料が大幅に膨張することを意味します。

暖まっているときに完璧な仕様で加工された部品は、周囲温度まで冷えると収縮し、公差を外れます。

内部応力とクリープ

PTFEの素材形状(ロッドやシートなど)を作成するために使用されたプロセスには、内部応力が残ります。材料を削り取ると、これらの応力が不均一に解放されます。

この解放により、加工完了後数時間、あるいは数日経ってからでも、材料が反ったり、湾曲したり、歪んだりすることがあります。この現象は応力クリープとして知られています。

材料の柔らかさと低摩擦

PTFEは柔らかい材料であるため、きれいにせん断作用を達成するには、例外的に鋭い工具が必要です。鈍い工具は切削せず、材料を押し付けたりプラウしたりするだけで、不十分な表面仕上げと寸法の不正確さにつながります。

その低い摩擦係数(滑りやすさ)も、変形させることなくしっかりと保持することを困難にします。

精密PTFE加工の柱

これらの課題に対抗するために、加工プロセスは4つの異なる柱に基づいて構築されなければなりません。

柱1:工具の選択と準備

最も重要な単一の要因は、切削工具の鋭さです。鋭いエッジは、材料を変形させるのではなく、きれいにせん断します。

ハイス鋼(HSS)または超硬合金で作られた専用工具を使用します。工具は、こすれを防ぐために、高いすくい角と十分な逃げ角をもってカミソリのように鋭いエッジに研磨されている必要があります。

柱2:戦略的な速度、送り速度、および工具経路

熱の発生を最小限に抑えつつ、きれいな切削を保証するために、速度と送り速度のバランスを取る必要があります。

切削速度を200〜500 m/min、送り速度を0.1〜0.5 mm/rev程度から開始します。これらは出発点であり、特定の部品形状と機械の剛性に基づいて調整します。

工具の食いつきと振動を最小限に抑えるために、円形またはらせん状の工具経路を採用します。過剰な応力と熱をワークピースに導入する積極的で全幅の切削は避けてください。

柱3:積極的な熱管理

温度制御は交渉の余地がありません。目標は、発生した熱を可能な限り迅速に除去することです。

大量の水溶性クーラントを供給することが非常に効果的です。特定の用途では、ミストシステムや直接空冷も、熱の蓄積を防ぎ、切りくずを排出するのに役立ちます。

柱4:確実で歪みのないワーク保持

加工中にワークピースが動かないように、固定具はPTFEワークピースをしっかりと保持する必要があります。

広範囲で均一なクランプ圧を提供する特殊な治具またはバキュームチャックを使用します。これにより、柔らかい材料が押しつぶされたり歪んだりするのを防ぎ、最終寸法が損なわれるのを防ぎます。

重要なステップ:焼鈍による応力除去

最高の精度が要求される作業では、加工だけでは不十分です。焼鈍は、内部応力を除去することにより材料を正規化する熱処理プロセスです。

焼鈍が必要な理由

PTFEを特定の温度まで加熱し、保持し、その後ゆっくり冷却することにより、材料の内部構造をリラックスさせることができます。これにより、加工後に反りにくい、はるかに安定したワークピースが作成されます。

焼鈍のタイミング

高精度部品の一般的なベストプラクティスは、多段階プロセスです。

- 原材料を焼鈍します。

- 荒加工を行い、最終パス用に少量の材料を残します。

- 荒加工操作によって誘発された応力を除去するために、部品を再度焼鈍します。

- 最終的な仕上げ加工パスを実行して、部品を最終寸法に合わせます。

避けるべき一般的な落とし穴

PTFE加工における間違いは一般的です。なぜなら、必要なアプローチが金属を扱う場合と直感に反することが多いためです。

鈍いまたは不適切な工具の使用

これは最も頻繁なエラーです。手で触って鋭いと感じる工具でも、PTFEには十分鋭くない場合があります。結果は材料のスマearing、「べたつく」仕上げ、およびサイズを維持できないことです。

熱の蓄積の無視

冷却なしでPTFEをドライ加工することは失敗の元です。部品は切削中に必然的に膨張し、冷却されると寸法不足になります。

不十分なワーク保持

部品が治具内でわずかでも動いたり振動したりすると、他のすべての精密化の努力は無駄になります。PTFEの滑りやすさは、これを重大なリスクにします。

非現実的な公差の期待

厳しい公差は達成可能ですが、PTFEの固有の特性により、実用的な限界があります。部品設計は、材料の高い熱膨張とクリープの可能性を常に考慮に入れる必要があります。

アプリケーションに応じた適切な選択

完成品の最も重要な要件に基づいてアプローチを調整してください。

- 寸法安定性が主な焦点である複雑な部品の場合: 荒加工と仕上げ加工の間に焼鈍を伴う多段階プロセスを優先します。

- 可能な限り最高の表面仕上げを実現することが主な焦点の場合: 極めて鋭利で専用の工具を使用し、クーラントを一定量大量に供給します。

- 量産ロット全体での一貫性が主な焦点の場合: 厳格な環境温度制御を導入し、セットアップとプロセスを検証するためにCMMなどの高精度測定ツールを使用します。

これらの原則を習得することで、PTFE加工の課題を、イライラする芸術から再現可能な科学へと変えることができます。

要約表:

| ベストプラクティス | 主要なアクション | 目的 |

|---|---|---|

| 工具の選択 | カミソリのように鋭いHSSまたは超硬工具を使用 | 材料をきれいにせん断し、変形を防ぐ |

| 熱管理 | 液状クーラント(例:水溶性)を供給 | 高い熱膨張に対抗する |

| プロセス戦略 | 焼鈍を伴う荒加工/仕上げ加工を実施 | 寸法安定性のために内部応力を除去する |

| ワーク保持 | バキュームチャックまたは特殊な治具を利用 | 柔らかい材料を変形させずに固定する |

KINTEKでPTFEコンポーネントの比類のない精度を実現

PTFE加工のニュアンスを習得することは当社の専門分野です。半導体、医療、実験室、および精度が譲れない産業用途において、KINTEKは提供します。

当社は、積極的な熱管理から戦略的な応力除去焼鈍に至るまで、ここで概説されている正確なベストプラクティスを活用し、お客様の最も要求の厳しい仕様を満たす高性能PTFEシール、ライナー、ラボウェア、カスタムコンポーネントを製造します。

KINTEKとのパートナーシップにより以下を実現:

- 保証された寸法安定性: 当社の管理されたプロセスにより、部品が公差内に留まることを保証し、PTFE固有の課題を克服します。

- 優れた表面仕上げ: お客様の用途に必要なクリーンで機能的な表面を実現します。

- 試作から大量生産まで: お客様のニーズに合わせて精度をスケールアップし、すべての注文で一貫性を保証します。

ソリューションを設計しましょう。今すぐ専門家にお問い合わせいただき、プロジェクトについてご相談の上、お見積もりを取得してください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

よくある質問

- 機械設備におけるPTFEガスケットの目的は何ですか?信頼性と効率の向上

- PTFEをうまく機械加工するためのヒントは何ですか?柔らかく熱に弱い材料の精密加工をマスターする

- シリコンシートとテフロンシートの長所と短所は何ですか?プロジェクトに最適な保護シートを選びましょう

- PTFEキャップの電気絶縁特性は?要求の厳しい用途向けの優れた誘電性能

- 肉薄PTFE部品の加工時には、どのようにクランプすべきか?適切な治具で変形を防ぐ

- PTFEロータリーシャフトシールに依存している主要な産業は何ですか?極限環境における重要なシーリング

- 自動車産業におけるPTFEガスケットの適用方法とは?過酷な環境下での信頼性の高いシールを確保する方法

- PTFE平ワッシャーが産業機械に最適なのはなぜですか?耐久性があり、メンテナンスフリーのシーリングを実現