テフロン(PTFE)加工で厳しい公差を達成するには、極めて鋭利な工具を使用し、クーラントによる綿密な熱管理を実施し、内部応力を除去するために材料を焼きなまし、変形を防ぐ特殊な治具を使用する必要があります。これらの手順は、PTFE固有の柔らかさ、高い熱膨張率、圧力下でのクリープ傾向(精密加工の主な障害)に直接対処するものです。

PTFE加工の成功は、材料を無理に従わせることではなく、その特有の特性に対応することにかかっています。中心的な課題は、極端な熱膨張と柔らかさを管理することであり、クリーンなせん断、一定の温度制御、応力解放に焦点を当てた戦略が必要です。

PTFE加工における中心的な課題の理解

ベストプラクティスを適用する前に、なぜPTFEの加工がそれほど難しいのかを理解することが不可欠です。その特性は、金属やほとんどの他のプラスチックとは根本的に異なります。

柔らかさと変形の問題

PTFEは非常に柔らかく、摩擦係数が低いです。これは、鈍い工具ではきれいに切断できず、材料を押し付けて変形させ、結果として表面仕上げの悪化や寸法の不正確さにつながることを意味します。

さらに、標準的なクランプやワーク保持方法は、加工を始める前にワークピースを容易に押しつぶしたり歪ませたりして、厳しい公差を達成する見込みをすべて台無しにする可能性があります。

熱特性という諸刃の剣

PTFEには、大きな課題を生み出す2つの熱特性があります。第一に、その熱膨張率は非常に高く、鋼の約10倍です。加工中に発生する熱はすべて、材料を大幅に膨張させます。

第二に、熱伝導率が非常に低いことです。これは、切削工具によって発生した熱が材料全体に放散されないことを意味します。代わりに、切削点に集中し、局所的な膨張を引き起こし、部品が完全に冷却・安定するまで正確な測定を不可能にします。

内部応力の影響

未加工のPTFEストックの製造工程では、内部応力が誘発されます。加工中に材料が除去されると、これらの応力が不均一に解放され、部品が予測不能な方法で反ったり動いたりします。適切な応力解放なしに、完成した部品で厳しい公差を維持することは極めて困難になります。

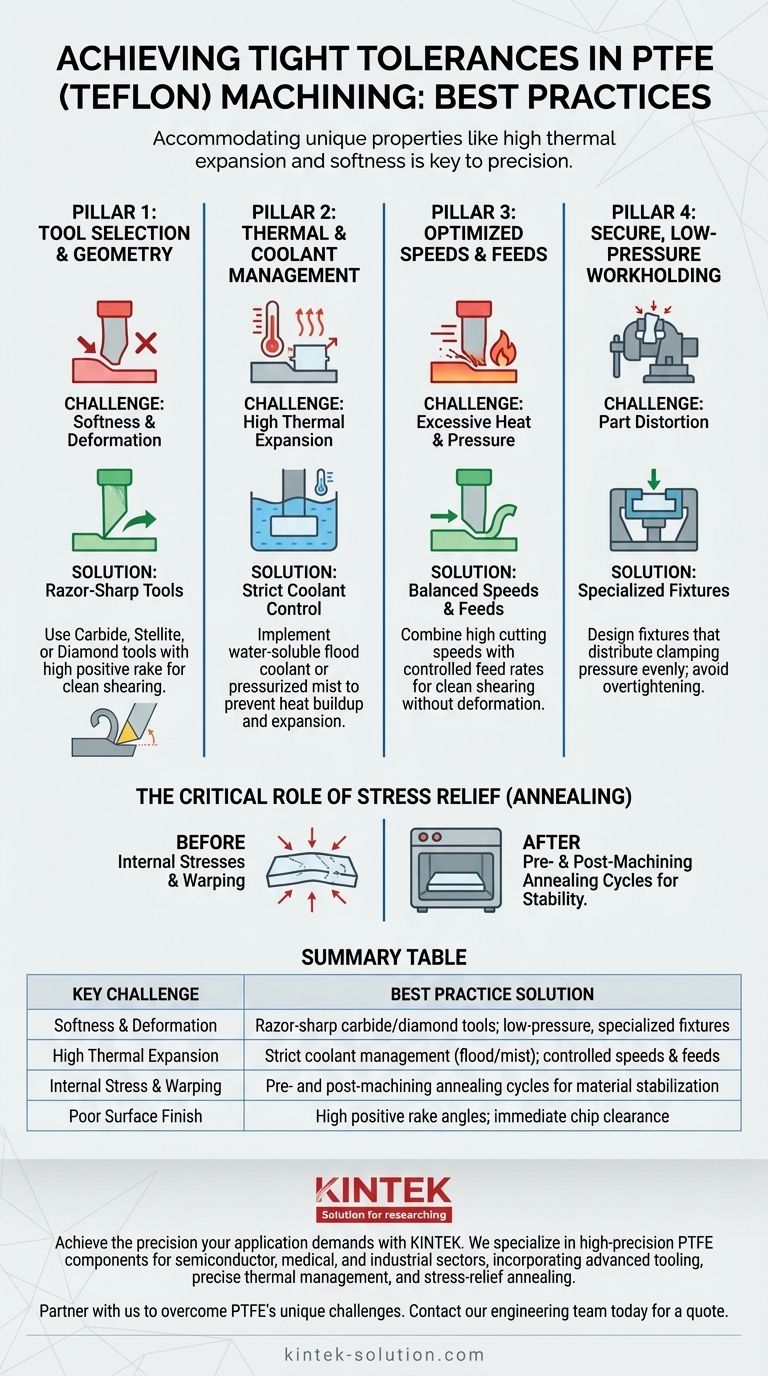

精密PTFE加工の柱

PTFE加工の成功戦略は、その困難な特性に直接対処するいくつかの核となる原則に基づいています。

柱1:工具の選択と形状

最も重要な要素は工具の鋭さです。材料を押し付けるのではなく、きれいにせん断するために、工具はカミソリのように鋭く研磨されている必要があります。

鋭いエッジを維持できるため、超硬合金、ステライトチップ、あるいはダイヤモンド工具が推奨されます。高いポジティブすくい角は、切りくずをワークピースから持ち上げて摩擦と熱の蓄積を減らすのに役立ちます。

柱2:熱とクーラントの管理

厳格な温度管理は譲れません。目標は、熱膨張が寸法精度に影響を与えるのを防ぐために、発生した熱を可能な限り迅速に除去することです。

水溶性の切りくず飛散クーラントが非常に効果的です。あるいは、熱を管理し、また、柔らかい表面を傷つける可能性のある切りくずを払い落とすために、加圧空気またはミストシステムを使用することもできます。

柱3:最適化された速度と送り

一般的なアプローチは、高い切削速度と制御された送り速度を組み合わせることです。高い主軸速度はクリーンなせん断を確実にし、適度な送り速度は部品を変形させる可能性のある過度の工具圧力を防ぎます。

過度の熱を発生させることなく良好な表面仕上げを実現するには、適切なバランスを見つけることが鍵となります。

柱4:確実で低圧のワーク保持

治具はPTFE専用に設計する必要があります。部品の広い表面積を支持してクランプ圧力を均等に分散するように治具を設計します。

バイスやチャックを締めすぎないようにしてください。目標は、切削力に耐えるのに十分な強度で部品を保持しつつ、いかなる歪みも避けるために十分優しく保持することです。

応力解放(焼きなまし)の重要な役割

焼きなましとは、材料を特定の温度に加熱し、その後ゆっくりと冷却するプロセスです。高精度PTFE部品にとって、これはオプションの工程ではありません。

加工前の焼きなまし

加工前に未加工のPTFEストックを焼きなますことは、材料を安定させるために不可欠です。このプロセスは製造時の内部応力を解放し、より予測可能で寸法的に安定したワークピースから作業を開始できるようにします。

加工後の焼きなまし

荒加工の後、切削プロセスによって誘発された応力を解放するために、2回目の焼きなましサイクルを実行できます。これは、部品が時間とともに反ったり寸法が変わったりするのを防ぐため、特に複雑な形状や極めて厳しい公差を持つ部品にとって重要です。

トレードオフと限界の理解

完璧な技術をもってしても、材料固有の限界を認識することが重要です。

固有の材料の不安定性

高い熱膨張率と応力クリープ(荷重下でのゆっくりとした変形)の傾向があるため、PTFEは、鋼やPEEKなどの材料と比較して、絶対的な長期的な寸法安定性を必要とする部品には理想的ではありません。公差は現実的に設定する必要があります。

機械的強度の低さ

PTFEは、ナイロンやデルリンなどの他のエンジニアリングポリマーと比較して、引張強度と圧縮強度が比較的低いです。これは、その潤滑性と耐薬品性のために選ばれるのであり、機械的強度のためではありません。

安全性とヒュームの発生

重要な安全上の考慮事項として、PTFEは500°F(260°C)を超える温度にさらされると有毒なヒュームを発生させます。加工プロセスは、温度がこの閾値を十分に下回るように制御する必要があります。

次のPTFEプロジェクトのための実用的なチェックリスト

主な目的に合わせて加工戦略を合わせるために、これらのガイドラインを使用してください。

- 究極の精度と安定性が主な焦点である場合: プロセスに加工前と加工後の両方の焼きなましサイクルを組み込む必要があります。

- 優れた表面仕上げが主な焦点である場合: 高いポジティブすくい角を持つ極めて鋭利な工具を優先し、切りくずを直ちに除去するために一貫した切りくず飛散またはミストクーラントを使用します。

- 部品の変形防止が主な焦点である場合: 特殊な低クランプ力治具を設計し、鋭利な工具と制御された送り速度を使用することで工具圧力を最小限に抑えます。

これらの原則を習得することで、PTFEは困難な材料から、高性能アプリケーションのための予測可能で信頼性の高いコンポーネントへと変わります。

要約表:

| 主要な課題 | ベストプラクティスによる解決策 |

|---|---|

| 柔らかさ・変形 | カミソリのように鋭い超硬/ダイヤモンド工具。低圧の特殊治具 |

| 高い熱膨張率 | 厳格なクーラント管理(切りくず飛散/ミスト)。制御された速度と送り |

| 内部応力と反り | 材料安定化のための加工前後の焼きなましサイクル |

| 表面仕上げの悪さ | 高いポジティブすくい角。傷をつけないための即時的な切りくず除去 |

KINTEKで、お客様のアプリケーションが要求する精度を実現しましょう。

PTFEを厳しい公差で加工するには、専門的な専門知識と細部への細心の注意が必要であり、これこそが私たちが提供するものです。KINTEKでは、半導体、医療、実験室、産業分野向けに高精度のPTFEコンポーネント(シール、ライナー、実験器具など)を製造しています。当社のプロセスには、高度な工具、正確な熱管理、応力解放焼きなましを含む、ここで概説されている重要なベストプラクティスが組み込まれており、お客様の部品が正確な仕様を満たし、確実に機能することを保証します。

プロトタイプであれ、大量生産であれ、私たちはPTFE特有の課題を克服するためにお客様と協力します。お客様のプロジェクト要件と、必要な精度をどのように提供できるかについて、ぜひご相談ください。

見積もりについては、当社のエンジニアリングチームに今すぐお問い合わせください

ビジュアルガイド

関連製品

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

よくある質問

- PTFEの柔軟性は、どのようにシーリング性能に貢献するのか?優れた信頼性の高いバリアの構築

- 実証済みの無機フィラー入りPTFEの利点は何ですか?金属部品の寿命を最大化する

- 腐食性が高い産業や化学産業に最も適したバルブの種類は?PTFEライニングバタフライバルブの決定版ガイド

- テフロン被覆Oリングの圧縮永久歪みに対する耐性はどの程度ですか?長期的なシーリング信頼性を実現

- テフロンシートの主な特性とは? PTFEの多様性に関するガイド

- PTFEガイドストリップが過酷な環境で信頼できる選択肢となるのはなぜですか?比類のない耐薬品性・耐熱性

- 利用可能なPTFEパッキングにはどのような種類がありますか?用途に合ったシールを選びましょう

- 膨張PTFEガスケットの耐薬品性はどのようなものですか?過酷な化学物質に対する普遍的なシーリングを実現