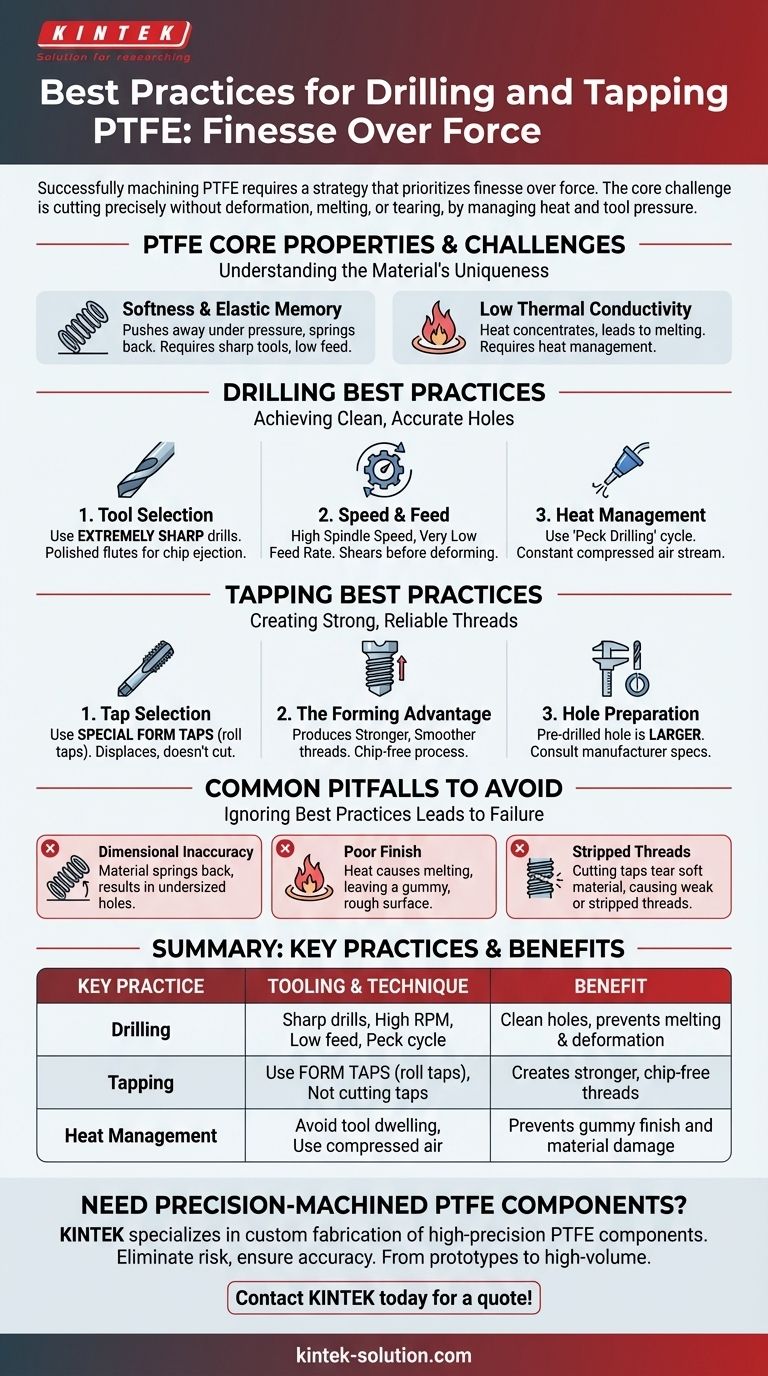

PTFEの機械加工を成功させるには、力よりも繊細さを優先する戦略が必要です。ベストプラクティスは、非常に鋭利な工具を高速スピンドル回転数で使用しつつ、非常に低い送り速度で行うことです。この組み合わせにより、PTFEの最も困難な特性である柔らかさと熱放散性の悪さが結果を損なう前に、材料をきれいにせん断できます。

PTFEを扱う上での核となる課題は、切削することではなく、変形、溶融、または引き裂きを起こさずに正確に切削することです。成功は、熱の蓄積と工具の圧力を管理できるかどうかに完全に依存します。

核となる課題の理解:PTFEの特性

PTFEを効果的に機械加工するには、まず材料そのものを理解する必要があります。その独特な特性が、標準的な機械加工の慣行を非効率なものにしています。

柔らかさと弾性記憶

PTFEは非常に柔らかくしなやかな材料です。鈍い工具や積極的な送り速度の圧力の下では、きれいな切りくずを生成するのではなく、押し出され、伸び、変形します。また、弾性記憶があるため、工具が通過した後で元に戻り、結果として穴が規定サイズより小さくなることがあります。

低い熱伝導率

金属とは異なり、PTFEは切削工具から熱を逃がしません。これにより、熱が接触点に集中し、すぐに溶融、ベタついた切りくずの形成、そして不良な表面仕上げにつながる可能性があります。

PTFEの穴あけ加工のベストプラクティス

PTFEにクリーンで寸法精度の高い穴を開けるには、工具と技術に細心の注意を払う必要があります。

工具の選択が重要

主要な工具は極めて鋭利でなければなりません。プラスチック専用に設計されたドリル(多くの場合、より鋭い先端角度と高度に研磨されたフルートを持つもの)が理想的です。鋭い刃先は材料をきれいにせん断し、研磨されたフルートはベタついた切りくずを効率的に排出するのに役立ちます。

高速回転、低送り速度

材料が変形する前にせん断できるように、高いスピンドル回転数(RPM)を使用して切削刃の移動速度を速くします。これに非常に低い送り速度を組み合わせます。ドリルを材料に速く押し込みすぎると、切削するのではなく、引き裂いたり変形させたりします。

熱の蓄積を管理する

工具を同じ場所に留まらせてはいけません。ドリルがわずかに前進しては後退して切りくずを排出する「追い込み(ペック)穴あけ」サイクルを使用することが非常に効果的です。この動作により切りくずが破断され、工具とワークピースの両方に冷却の瞬間が与えられます。一定の圧縮空気の流れも、切りくずの排出といくらかの冷却に役立ちます。

PTFEのねじ切り加工のベストプラクティス

PTFEにねじ山を作成することは、同様の課題を提示します。材料の柔らかさのため、誤ったアプローチをとると、ねじ山が簡単に剥がれたり弱くなったりします。

切削タップではなくフォームタップを使用する

PTFEのねじ切り加工における最も重要なベストプラクティスは、特殊なフォームタップ(冷間成形タップまたはロールタップとも呼ばれる)を使用することです。これらの工具は材料を削り取りません。代わりに、PTFEを変形させ圧縮してねじ山のプロファイルを形成します。

成形の利点

この方法は、はるかに強く、滑らかで、より正確なねじ山を生成します。切りくずが発生しないため、プロセスがクリーンになり、穴に切りくずが詰まるリスクを回避できます。これは「切削せずにねじ切りを行う」という目的に直接対応します。

穴の下準備

フォームタップを使用する場合、下穴のサイズは極めて重要であり、標準的な切削タップに必要なサイズよりも大きくなります。材料の適切な流れを確保するために、常にタップメーカーの仕様を参照して正しいサイズの穴を開けてください。

トレードオフと落とし穴の理解

これらのベストプラクティスを無視すると、煩わしく費用のかかるいくつかの一般的な失敗につながる可能性があります。

寸法精度のリスク

鈍い工具や過剰な送り圧力をかけると、PTFEがドリルビットの周りに伸びてしまいます。工具を取り除くと、材料が跳ね返り、使用したドリルビットよりも大幅に小さい穴になります。

仕上げ不良の問題

熱はPTFEの良好な表面仕上げの敵です。スピンドル回転数が低すぎるか、工具が十分に鋭利でない場合、摩擦によって材料が溶け、穴の内側やねじ山にベタついて粗い、受け入れがたい表面が残ります。

ねじ山が剥がれる危険性

標準的な切削タップ、特にアグレッシブなタップを使用しようとすることが、ねじ山失敗の最も一般的な原因です。タップの切削刃は、柔らかい材料を引き裂き、引っ張る傾向があり、その結果、弱く、不完全に形成された、または完全に剥がれたねじ山になります。

目標に応じた正しい選択

最も重要な結果に基づいて技術を調整してください。

- 寸法精度が主な焦点の場合: 極めて鋭利な工具と、熱と材料の変形を排除するための非常に低い送り速度での追い込み穴あけサイクルを優先してください。

- 強固で信頼性の高いねじ山が主な焦点の場合: 決定的な解決策は、切削タップの代わりにフォームタップを使用し、成形に適したサイズの穴が開けられていることを確認することです。

- 表面仕上げが悪い場合: すぐに対処すべき要因は、スピンドル回転数を上げることと、切削工具が可能な限り鋭利であることを確認することです。

PTFEに特有のアプローチで対応することで、一貫してクリーンで正確、信頼性の高い結果を得ることができます。

要約表:

| 主要な実践 | 工具と技術 | 利点 |

|---|---|---|

| 穴あけ | 鋭利なドリル、高RPM、低送り速度、追い込みサイクル | クリーンな穴、溶融と変形の防止 |

| ねじ切り | フォームタップ(ロールタップ)を使用し、切削タップは使用しない | より強く、切りくずのないねじ山を生成 |

| 熱管理 | 工具の滞留を避け、圧縮空気を使用する | ベタついた仕上げや材料の損傷を防ぐ |

精密機械加工されたPTFE部品が必要ですか?

PTFEを社内で機械加工するには、専門的なスキルと工具が必要です。材料の無駄や生産遅延を危険にさらすのはなぜでしょうか?KINTEKは、シール、ライナー、実験器具、穴あけやねじ切り機能を持つ複雑な部品を含む、高精度PTFE部品のカスタム製造を専門としています。

当社は、半導体、医療、実験室、産業分野にサービスを提供し、お客様の用途が要求する寸法精度と優れた表面仕上げをお届けします。プロトタイプから大量生産まで、当社の専門知識により、PTFE部品が最初から正しく製造されることを保証します。

精密機械加工は当社にお任せください。今すぐKINTEBにお問い合わせで見積もりを取得してください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 高度な産業用途向けのカスタムPTFEテフロンボール

よくある質問

- PTFEエキスパンションジョイント技術における最近の進歩は何ですか?耐久性と精度の向上

- PTFEの摩擦性能に影響を与える要因は?低摩擦設計を最適化する

- PTFEガスケットとは何か、どのように作られるのか?高性能シーリングソリューションガイド

- 非PTFE、PTFE、セラミック充填PTFE材料を比較する。用途に最適な材料を選びましょう

- 不規則なシール面でのePTFEガスケットの性能は?損傷または反りのあるフランジからの漏れを解決する

- テフロンPTFEシートは、ヒートプレス用途でどのように使用できますか?デザインと機器を保護しましょう

- 医療業界ではテフロンシートはどのように利用されていますか?患者の安全とデバイス性能の向上

- テフロンはどのような熱可塑性樹脂で、どのような固有の特性を持っていますか?| PTFEの独自の強みに関するガイド