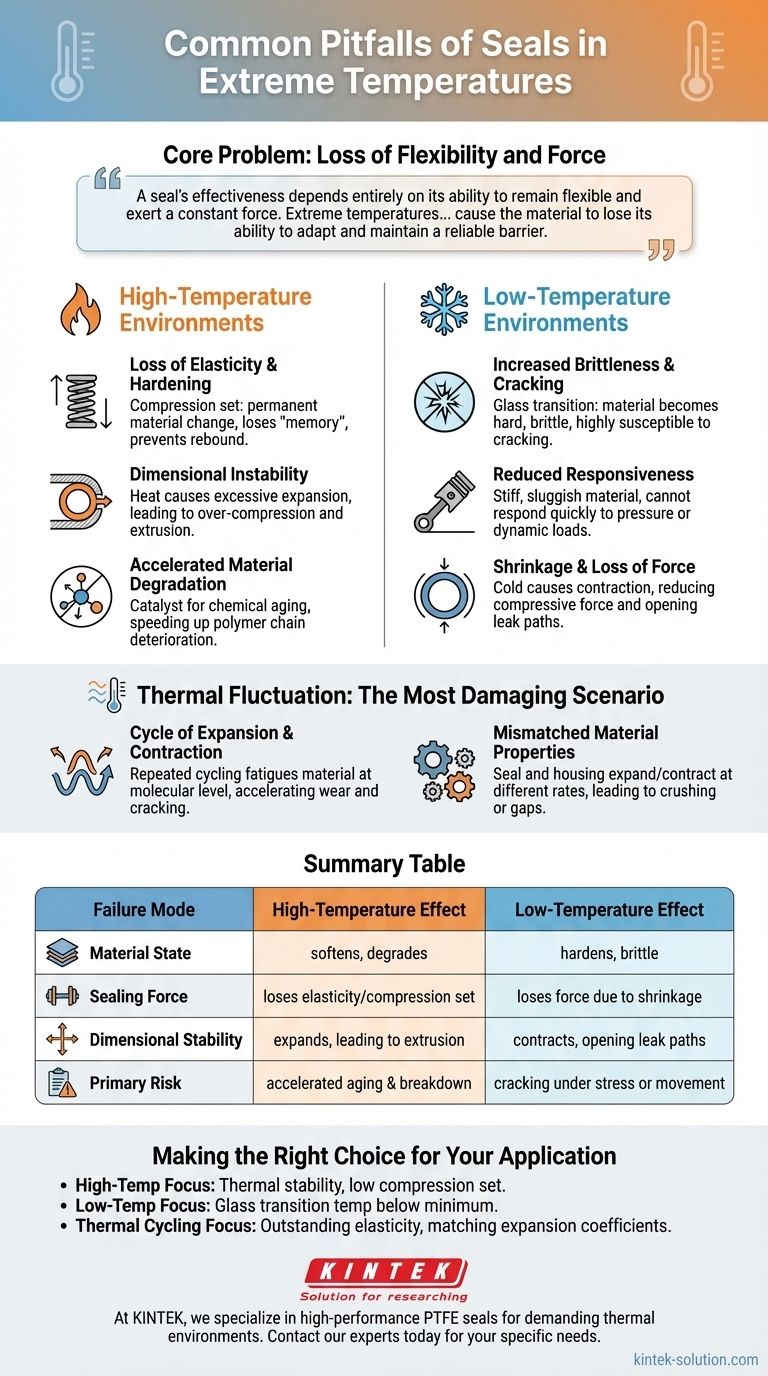

極端な温度下では、シールの材料の基本的な物理的特性が変化するため、シールは故障します。高温シナリオでは、シールは軟化し、形状を失い、劣化しますが、低温環境では、硬く、脆くなり、反応しなくなり、避けられない漏れ経路を生じさせます。

根本的な問題は、シールの有効性が、柔軟性を維持し、一定の力を及ぼす能力に完全に依存していることです。高温と低温の両方の極端な温度は、まさにこれらの特性を攻撃し、材料が適応し信頼できるバリアを維持する能力を失わせます。

高温環境の課題

シールが設計温度範囲を超えて動作すると、その材料構造は分解し始めます。これは、完全性を損なう一連の故障につながります。

弾性の喪失と硬化

熱に長時間さらされると、シール材に永続的な変化が生じ、これは圧縮永久ひずみとして知られる現象です。材料は「記憶」を失い硬くなるため、シールギャップを埋めるために復元できなくなります。

寸法不安定性

熱は材料の膨張を引き起こします。シールが溝内で過度に膨張すると、過剰圧縮が発生し、物理的な損傷や押し出しにつながる可能性があります。これにより、システムが通常の温度に戻ったときに正しく機能できなくなります。

材料劣化の加速

高温は触媒として機能し、シールのポリマー鎖の化学的エイジングを加速させます。これにより、材料は通常の条件下よりもはるかに速く劣化し、耐用年数が大幅に短縮されます。

低温環境の課題

材料の意図された温度範囲を下回る動作も同様に危険です。シールの特性は反対方向に変化しますが、結果は同じ、つまりシールの故障です。

脆化と亀裂の増加

温度が下がると、シール材は「ガラス転移温度」に達し、柔軟なゴム状の状態から硬く脆いガラス状の状態に変化します。脆くなったシールは、圧力スパイクや動的移動に対応できず、亀裂に対して非常に敏感になります。

応答性の低下

冷えたシールは硬く、動きが鈍くなります。圧力の変化や可動部品からの動的負荷に迅速に対応できません。この応答性の欠如は、効果的なシーリングに必要な一貫した接触力を維持できないことを意味します。

収縮と力の喪失

熱が膨張を引き起こすのと同じように、冷えは収縮を引き起こします。シールが収縮すると、ハウジング表面に及ぼす圧縮力が減少します。これにより微細な漏れ経路が生じ、温度が下がり続けるにつれて拡大します。

根本的な落とし穴の理解:熱変動

多くの場合、最も損傷を与えるシナリオは、一定の高温または低温ではなく、それらの間を循環するシステムです。この変動は、シーリングシステムに特有かつ深刻なストレスを与えます。

膨張と収縮のサイクル

シールを繰り返し膨張・収縮させることは、分子レベルで材料を疲労させます。この絶え間ないストレスは摩耗を加速させ、圧縮永久ひずみを悪化させ、安定した温度よりもはるかに速く早期の亀裂を引き起こす可能性があります。

材料特性の不一致

シール材とそれが収まっている金属ハウジングは、異なる速度で膨張・収縮します。温度が変動すると、この不一致により、シールが(高温時に)押しつぶされたり、(低温時に)周囲に隙間が開いたりすることが交互に発生し、非常に信頼性の低いシーリング状態が生じます。

アプリケーションに最適な選択をする

これらの落とし穴を避けるためには、シール材の特性をシステムの特定の熱的要件に合わせる必要があります。

- 高温性能が主な焦点の場合:目標動作温度で優れた熱安定性と低い圧縮永久ひずみ値を持つ材料を選択します。

- 低温性能が主な焦点の場合:最小動作温度よりも十分に低いガラス転移温度を持つ材料を選択し、柔軟性を維持できるようにします。

- 熱サイクリングの管理が主な焦点の場合:優れた弾性を持つ材料を優先し、熱膨張係数がハウジング材料とどのように比較されるかを考慮します。

これらの温度誘発性の故障モードを理解することが、堅牢で信頼性の高いシーリングシステムを設計するための第一歩です。

要約表:

| 故障モード | 高温時の影響 | 低温時の影響 |

|---|---|---|

| 材料の状態 | 軟化、劣化 | 硬化、脆化 |

| シーリング力 | 弾性の喪失(圧縮永久ひずみ) | 収縮による力の喪失 |

| 寸法安定性 | 膨張し、押し出しにつながる | 収縮し、漏れ経路を開く |

| 主なリスク | エイジングと分解の加速 | 応力下または移動時の亀裂 |

温度の極端な変動によってシステムの完全性が損なわれないようにしてください。

KINTEKでは、半導体、医療、産業用途における極低温から高温プロセスまで、最も過酷な熱環境に耐えるように設計された高性能PTFEシールおよび部品の製造を専門としています。当社の精密製造とカスタム加工能力により、シールが柔軟性、力、信頼性を維持することが保証されます。

プロトタイプから大量生産まで、お客様に最適なシーリングソリューションを提供します。

専門家にご相談ください、お客様固有の温度および材料要件について話し合いましょう。

ビジュアルガイド

関連製品

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド