非常に頑丈ですが、青銅ブッシングの主な欠点は、故障を防ぐために一貫した潤滑が必要であることと、特に潤滑が不十分な場合に騒音が発生する可能性があることです。これらの特性は、金属同士の設計に由来しており、他の種類のベアリングと比較して高い強度と引き換えに高い摩擦をもたらします。

青銅ブッシングの「欠点」と見なされるものは欠陥ではなく、固有のトレードオフです。これらのトレードオフを理解することが、いつそれが理想的なエンジニアリングの選択肢であり、いつプラスチックやボールベアリングのような代替品がより適切であるかを知る鍵となります。

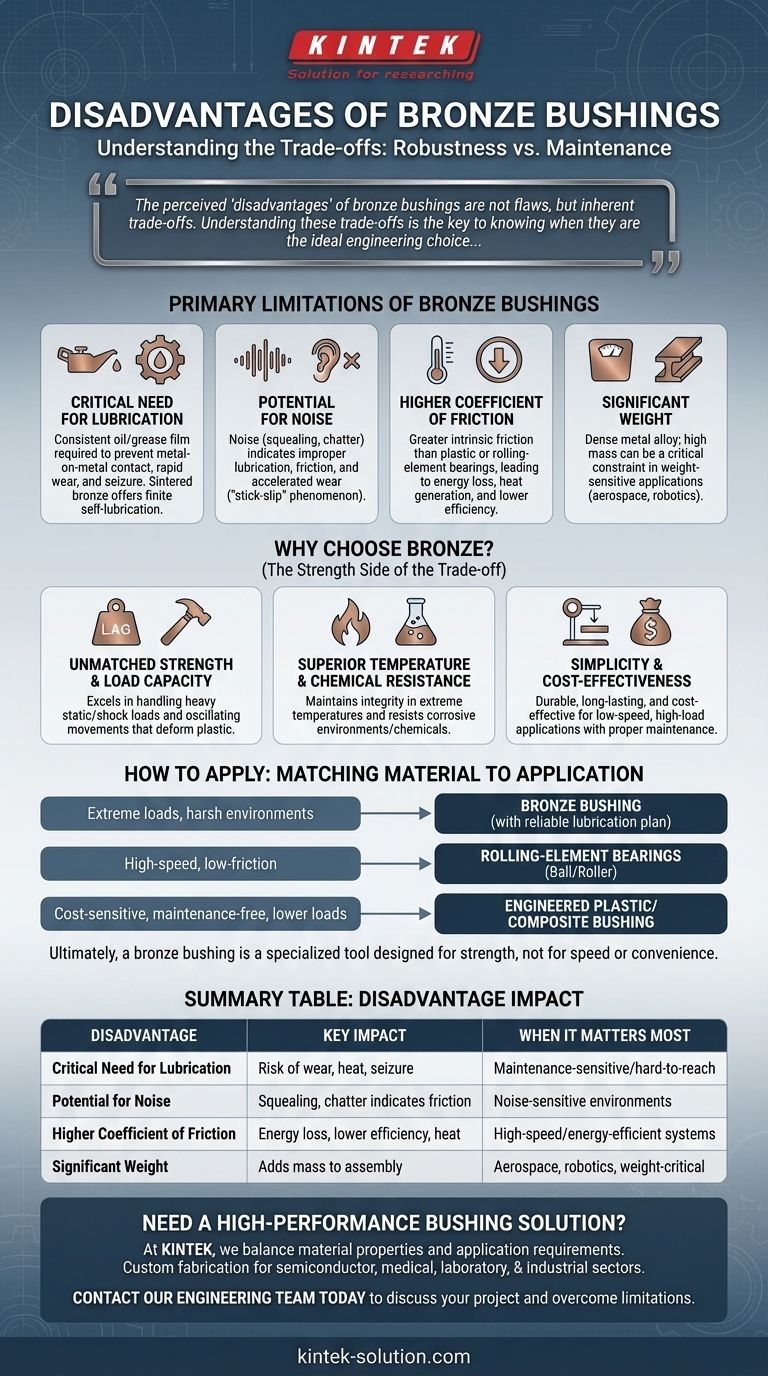

青銅ブッシングの主な制限

青銅ブッシングは基本的な機械部品ですが、その有効性は動作環境とメンテナンスに完全に依存します。誤って適用された場合に、その制限が最も顕著になります。

潤滑の決定的な必要性

固体青銅ブッシングは、ブッシングの表面と回転するシャフトを分離するために、一貫した潤滑剤(オイルまたはグリース)の膜を必要とします。これがなければ、金属同士の直接接触が発生し、急速な摩耗、高い発熱、最終的にはジョイントの焼き付きにつながります。

焼結青銅ブッシングのような一部のバリアントはオイル含浸されており、「自己潤滑性」と見なされます。しかし、この内部潤滑は有限であり、特に高温や高速下では時間とともに消耗するため、最終的には追加の潤滑が必要になります。

騒音の可能性

青銅ブッシングに関連する騒音は、ほとんどの場合、不適切な潤滑の症状です。表面が一時的に溶着して剥がれる際に発生するスティックスリップと呼ばれる現象は、チャタリングやきしみ音を引き起こす可能性があります。これは、摩擦が高すぎ、摩耗が加速している明確な兆候です。

高い摩擦係数

ポリマー(プラスチック)ブッシングや転がり軸受(ボールベアリング)と比較して、青銅は固有の摩擦係数が高くなります。これは直接エネルギー損失につながり、熱として現れます。高速または効率が重要なシステムでは、このエネルギー損失は大きな欠点となります。

かなりの重量

青銅は密度の高い金属合金です。航空宇宙や高性能ロボット工学など、重量が設計上の重要な制約となる用途では、青銅ブッシングの重い質量は、エンジニアリングプラスチックのような軽量の代替品と比較して明確な欠点となる可能性があります。

トレードオフの理解:なぜ青銅を選ぶのか?

青銅ブッシングの制限は、その最大の強みに直接関連しています。他の種類のベアリングが故障する用途のために、特に選ばれるのです。

比類のない強度と耐荷重能力

青銅の核となる利点は、その高い圧縮強度と耐荷重能力です。プラスチックブッシングを変形させたり破壊したりするような、重い静的荷重、衝撃荷重、振動運動を処理するのに優れています。

優れた耐熱性と耐薬品性

青銅は、ほとんどのポリマーの限界をはるかに超える温度で構造的完全性と性能を維持します。また、広範囲の化学薬品、溶剤、腐食性環境に対して高い耐性があるため、重工業用または屋外機械に最適です。

シンプルさとコスト効率

低速、高荷重の用途では、シンプルな青銅ブッシングは非常に耐久性がありコスト効率の高いソリューションです。その設計はシンプルで、適切なメンテナンススケジュールがあれば寿命は非常に長くなります。

プロジェクトへの適用方法

正しいベアリングを選択するには、材料の特性と特定の用途の要求を一致させる必要があります。

- 極端な荷重の処理と過酷な環境での耐久性の確保が主な焦点である場合: 信頼できる潤滑計画を導入できる限り、青銅ブッシングが優れた選択肢となる可能性が高いです。

- 高速回転と低摩擦効率が主な焦点である場合: ボールベアリングやローラーベアリングなどの転がり軸受に目を向ける必要があります。

- 低荷重でのコスト重視でメンテナンスフリーの動作が主な焦点である場合: エンジニアリングプラスチックまたは複合ブッシングの方が実用的な解決策となることがよくあります。

結局のところ、青銅ブッシングは速度や利便性のためのものではなく、強度を目的として設計された特殊なツールなのです。

要約表:

| 欠点 | 主な影響 | 最も重要になる場合 |

|---|---|---|

| 潤滑の決定的な必要性 | 潤滑がない場合の摩耗、熱、焼き付きのリスク。 | メンテナンスが困難な場所やアクセスしにくい用途。 |

| 騒音の可能性 | きしみ音やチャタリングは高い摩擦を示唆する。 | 騒音に敏感な環境や機器内。 |

| 高い摩擦係数 | エネルギー損失、効率の低下、発熱。 | 高速またはエネルギー効率が重要なシステム。 |

| かなりの重量 | アセンブリに質量が追加される。 | 航空宇宙、ロボット工学、または重量が重要な設計。 |

特定の要求に合わせて調整された高性能ブッシングソリューションが必要ですか?

KINTEKでは、適切なコンポーネントとは材料の特性と用途の要件のバランスであることを理解しています。過酷な環境での極端な荷重の処理を優先する場合でも、メンテナンスフリーの動作の実現を優先する場合でも、当社のカスタム製造の専門知識がお役に立ちます。

当社は、半導体、医療、実験室、産業分野向けに精密部品を製造しています。プロトタイプから大量注文まで、耐久性と性能を最優先しています。

今すぐ当社のエンジニアリングチームにご連絡いただき、お客様のプロジェクトについてご相談の上、標準的なブッシングの制限を克服するソリューションを当社がどのように提供できるかをご確認ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けカスタマイズ可能なPTFEロッド