ポリテトラフルオロエチレン(PTFE)の機械加工を成功させるには、金属や硬質プラスチックの加工とは大きく異なる特定のアプローチが必要です。主要な側面には、特殊な工具の選択、最適化された機械パラメータ、慎重なワーク保持、および固有の不安定性を制御するための加工後の考慮事項を通じて、その独自の材料特性を管理することが含まれます。

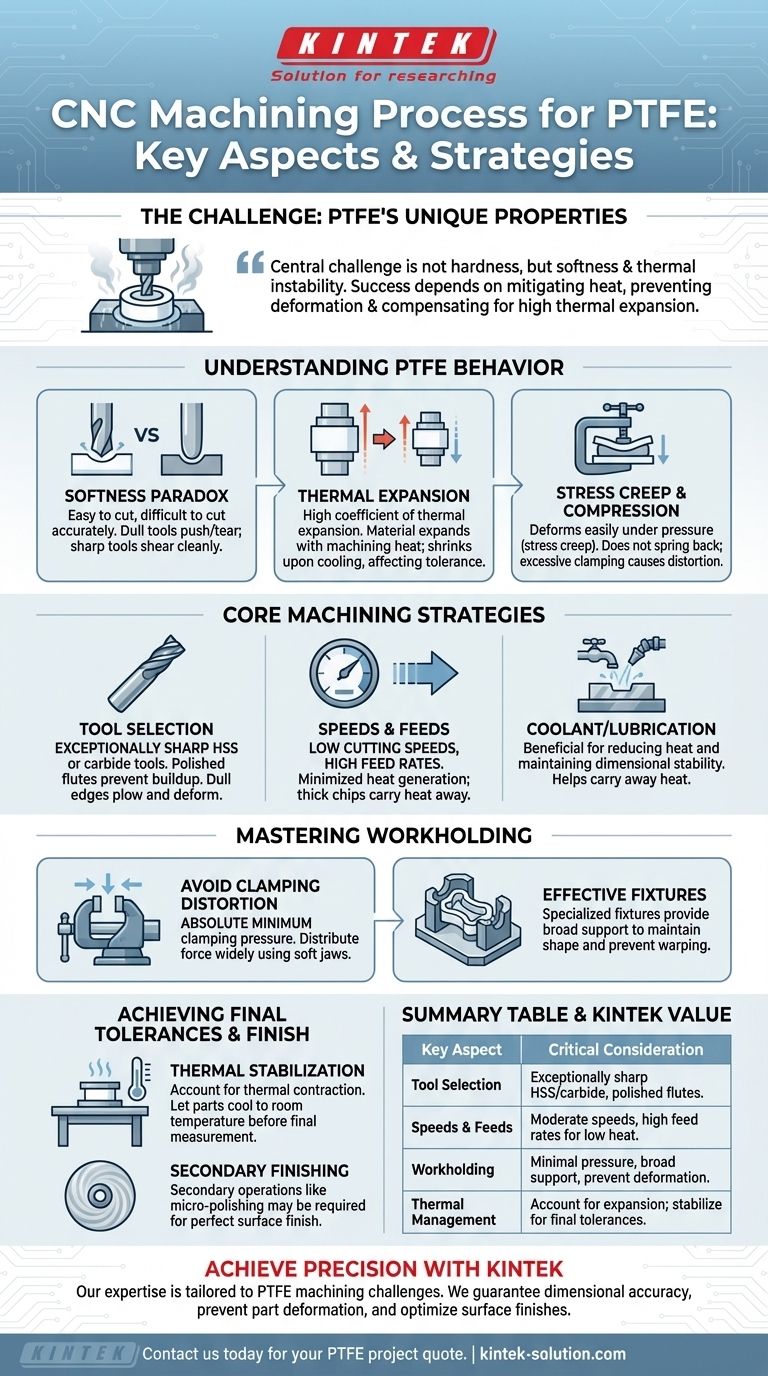

PTFEの機械加工における中心的な課題は、その硬度ではなく、その柔らかさと熱不安定性です。成功は、熱発生の緩和、クランプ力による変形の防止、および高い熱膨張率を補償して寸法精度を達成することに完全に依存します。

PTFEの独自の機械加工挙動を理解する

PTFEを効果的に機械加工するには、まずその核心的な特性を理解する必要があります。その特性はパラドックスを呈しています。つまり、切削は容易ですが、正確に切削することは困難です。

柔らかさのパラドックス

PTFEの柔らかさと非常に低い摩擦係数により、切削工具はほとんど抵抗なく材料を通過します。

しかし、この同じ柔らかさのため、材料は鈍い工具によってきれいにせん断されるのではなく、容易に押されたり引き裂かれたりする可能性があり、表面仕上げの悪化につながります。

熱膨張の課題

PTFEは非常に高い熱膨張係数を持っています。機械加工中に発生する最小限の熱でも、材料は著しく膨張します。

部品が冷えると収縮するため、機械上で完璧な仕様であった部品も、室温で安定した後には寸法不足になる可能性があります。

応力クリープと圧縮の問題

この材料は圧力下で容易に変形し、元の形状に戻りません。これは応力クリープとして知られています。

万力や固定具での過度のクランプ圧力は材料を圧縮し、不正確な寸法につながり、解放後に部品が反る可能性があります。

主要な機械加工戦略とパラメータ

PTFEの機械加工プロセスを成功させるには、熱と物理的な力を制御することが基本となります。

工具の選択:切れ味は譲れない

切削工具は非常に鋭利でなければならず、材料の蓄積を防ぐために研磨されたフルートを備えている必要があります。高速度鋼(HSS)または超硬工具のいずれも効果的です。

鈍い刃は、材料を切削するのではなく、材料を押し進み、過剰な熱を発生させ、部品を変形させます。

速度と送り:低熱アプローチ

熱発生を最小限に抑えるために、中程度から低い切削速度を使用してください。高いRPMは材料を急速に加熱し、膨張させ、公差を維持できなくなります。

高い送り速度と比較的浅い切り込み深さを採用してください。これにより、ワークピースから熱を運び去る厚い切りくずが生成され、工具が常に新しい材料を切削していることが保証されます。

クーラントと潤滑の役割

常に必要ではありませんが、潤滑剤やクーラントを使用することは有益です。

その主な目的は、熱を低減して除去し、切削作業中のワークピースの寸法安定性を維持するのに役立つことです。

ワーク保持と固定をマスターする

PTFEの素材をどのように保持するかは、成功のための最も重要な要素の一つです。不適切な固定は、部品の失敗の主な原因です。

クランプによる歪みの回避

部品をしっかりと保持するために必要な最小限のクランプ圧力を使用してください。締めすぎると、必然的にワークピースが圧縮され、歪みます。

柔らかいジョーやカスタム固定具を使用して、広い表面積にクランプ力を分散させ、材料を永久に変形させる可能性のある圧力点の発生を避けてください。

効果的な固定具の設計

複雑な部品の場合、軟質材料用に設計された特殊な固定具を検討してください。これらの固定具は、部品全体にわたって広範なサポートを提供し、機械加工中にその形状を維持し、反りを防ぐ必要があります。

最終公差と仕上げの達成

最終工程は、機械から取り出した後も部品が必要な仕様を満たしていることを確認するために非常に重要です。

加工後の変化を考慮する

厳しい公差を達成するには、熱収縮を考慮する必要があります。最終測定を行う前や仕上げ加工を行う前に、部品を室温で冷却し、安定させる必要があることがよくあります。

二次仕上げ加工

PTFEの柔らかさにより、機械から直接完璧に滑らかな表面を得ることは困難な場合があります。特定の表面仕上げ要件を満たすためには、マイクロ研磨のような二次加工が必要になる場合があります。

これをあなたのプロジェクトに適用する方法

あなたの特定の機械加工戦略は、プロジェクトの最も重要な成果によって導かれるべきです。

- 厳しい寸法公差の達成が主な焦点である場合: あなたの戦略は、積極的な熱管理と、最終測定前に部品を安定させることに重点を置く必要があります。

- 優れた表面仕上げが主な焦点である場合: 非常に鋭利で研磨された工具を高いポジティブすくい角で使用し、潜在的な二次仕上げ加工を計画してください。

- 部品の変形回避が主な焦点である場合: 広範で穏やかなサポートを提供する固定具を設計し、オペレーターに必要最小限のクランプ圧力を使用するように訓練してください。

PTFEの独自の特性と戦うのではなく、それを尊重することで、一貫して正確で信頼性の高い結果を達成できます。

要約表:

| 主要な側面 | 重要な考慮事項 |

|---|---|

| 工具の選択 | 研磨されたフルートを持つ非常に鋭利なHSSまたは超硬工具。 |

| 速度と送り | 熱発生を最小限に抑えるための中程度の速度、高い送り速度。 |

| ワーク保持 | 変形を防ぐための最小限のクランプ圧力と広範なサポート。 |

| 熱管理 | 高い熱膨張を考慮し、最終公差のために部品を安定させる。 |

KINTEKで精密加工されたPTFE部品を実現しましょう。

当社の専門知識は、PTFE、テフロン®、およびその他の高性能ポリマーの機械加工における独自の課題に特化しています。シール、ライナー、実験器具、カスタム部品の正確な仕様を満たすために、柔らかさと熱膨張を管理することが成功の鍵であることを理解しています。

当社は以下の方法で価値を提供します:

- 寸法精度の保証: 当社の特殊なプロセスはPTFEの特性を考慮し、部品が厳しい公差を満たすことを保証します。

- 部品の変形防止: カスタム固定具と精密なワーク保持技術を使用して、応力クリープや反りを防ぎます。

- 表面仕上げの最適化: 初期加工から二次研磨まで、お客様の用途が要求する表面品質を実現します。

半導体、医療、または研究室産業向けのプロトタイプまたは大量生産が必要な場合でも、KINTEKの精度と信頼性にご期待ください。

今すぐお問い合わせください PTFE加工プロジェクトについてご相談いただき、お見積もりを取得してください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド