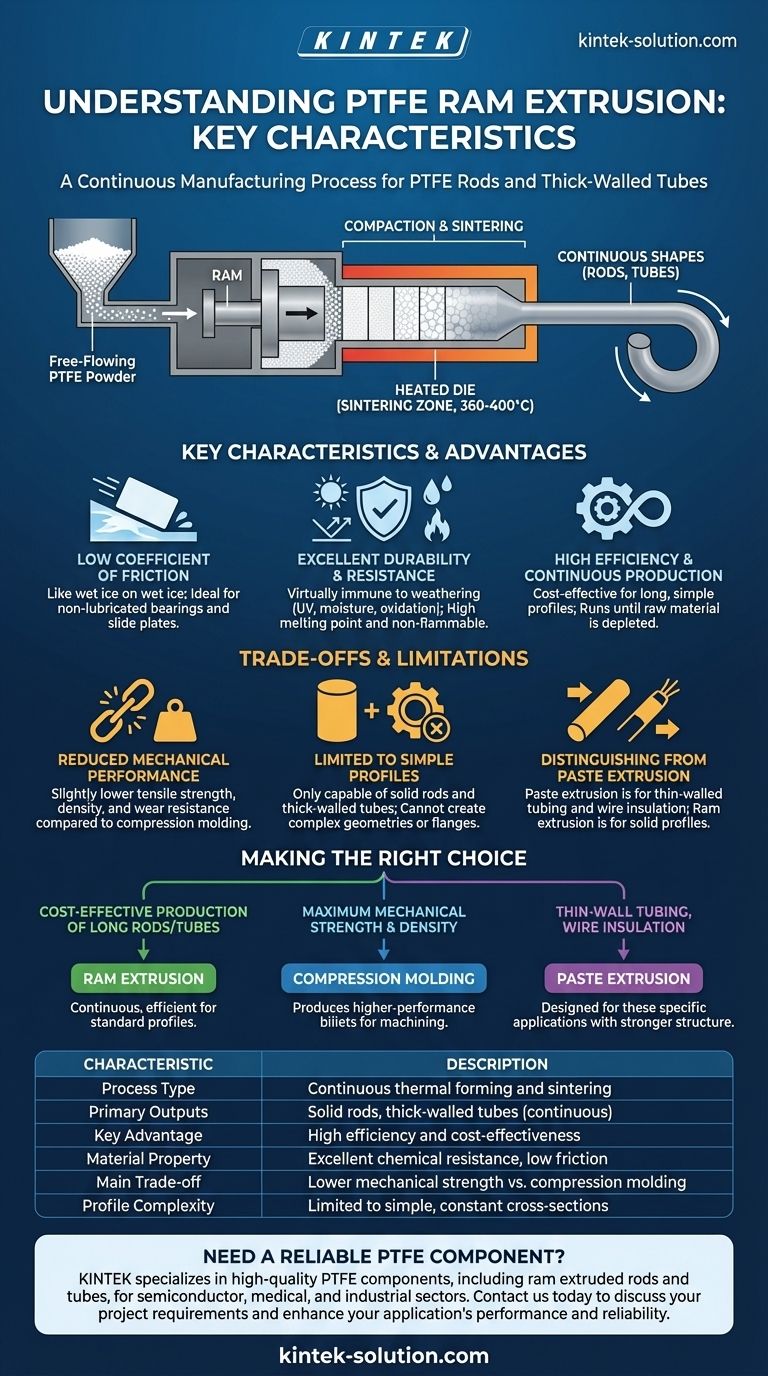

本質的に、PTFEラム押出成形は、往復運動するラムを使用して流動性の高いPTFE粉末を圧縮し、加熱されたダイを通して押し出す連続的な製造プロセスです。この方法は材料を同時に成形・焼結するため、ソリッドロッドや肉厚チューブなどの長尺でシンプルな形状の製造に非常に効率的です。

ラム押出成形の中心的なトレードオフは、効率性と性能です。標準的なPTFEプロファイルの費用対効果の高い連続生産には優れた方法ですが、得られた部品は通常、圧縮成形などのバッチプロセスで製造された部品よりも機械的特性が低くなります。

ラム押出成形のメカニズム

押出成形品の特性を理解するには、まずプロセス自体を理解する必要があります。ラム押出成形は、いくつかの主要な原理によって支配される独自の熱成形プロセスです。

材料:流動性の高い粉末

プロセスは、流動性の高い、または予備焼結された樹脂として知られる特定のグレードのPTFEから始まります。他の方法で使用される微粉末とは異なり、この粒状材料は加工助剤や潤滑剤を必要とせずに機械内に均一に供給されます。

プロセス:圧縮と焼結

油圧式または空気圧式のラムがサイクルで動作し、前進ストロークごとに少量の粉末を圧縮します。この動作により、材料の柱全体が長い加熱されたダイチューブを段階的に通過するように押し出されます。

ダイはPTFEの焼結温度(約360〜400°C)に加熱されます。圧縮された粉末がこのゾーンを通過するにつれて、粒子が融合し、機械から出てくるソリッドで均質なプロファイルが作成されます。

出力:連続形状

この方法の主な利点は、シンプルな円筒形プロファイルの連続的で理論的に無限の長さを製造できることです。プロセスは機械の原材料がなくなるまで実行され、他の方法では非実用的な非常に長いロッドやチューブの作成が可能になります。

ラム押出成形PTFEの主な特徴

ラム押出成形によって作られた製品はPTFEの基本的な特性を受け継いでいますが、製造方法自体に独自の特性が付与されます。

低い摩擦係数

押出成形されたPTFEロッドとチューブは、非常に低い摩擦係数を備えています。この特性は、濡れた氷の上を濡れた氷が滑ることに例えられることが多く、ベアリング、スライドプレート、その他の低摩擦で無潤滑の用途に最適です。

優れた耐久性と耐性

すべてのPTFEと同様に、ラム押出成形部品も高い耐久性を備えています。これらは、紫外線による劣化、酸化、湿気を含む風化に対して事実上不活性です。

また、高い融点を持ち、不燃性であるため、要求の厳しい屋外、産業、長期用途に適しています。

トレードオフの理解

単一の製造プロセスがすべての用途に完璧であるわけではありません。客観的であるためには、ラム押出成形に固有の制限を認識する必要があります。

機械的性能の低下

最も重要なトレードオフは機械的強度です。圧縮成形で作られた部品と比較して、ラム押出成形プロファイルは引張強度、密度、耐摩耗性がわずかに低くなることがよくあります。

サイクリックな圧縮により、部品の長さに沿って密度のわずかなばらつきが生じる可能性があり、最も重要な高応力機械部品にはあまり適していません。

シンプルなプロファイルへの限定

ラム押出成形は、シンプルで一定の断面形状のみを製造できます。ソリッドロッドと肉厚チューブにのみ使用され、複雑な形状、フランジ、または精巧な部品を作成することはできません。

ペースト押出成形との区別

ラム押出成形とペースト押出成形を混同しないことが重要です。ペースト押出成形は、微細なPTFE粉末を潤滑剤と混合してペーストを形成し、これをダイを通して押し出して電線被覆やケミカルホースなどの薄肉製品を製造します。このプロセスでは、潤滑剤が焼き付けられた後に、より強力なフィブリル化された分子構造が作成されます。

目標に合った正しい選択をする

希望するコスト、性能、形状因数のバランスを達成するには、正しい製造プロセスを選択することが重要です。

- 費用対効果の高い長尺ロッドまたは肉厚チューブの製造に重点を置く場合: その連続的で効率的な性質により、ラム押出成形が理想的な選択肢です。

- 最大の機械的強度と材料密度に重点を置く場合: 機械加工用の高性能ビレットを製造する圧縮成形PTFEを指定する必要があります。

- 薄肉チューブ、電線被覆、または柔軟なホースライナーの作成に重点を置く場合: これらの特定の用途向けに設計されているため、PTFEペースト押出成形が正しいプロセスです。

最終的に、これらの明確な特徴を理解することで、プロジェクトの性能と経済的要件に正確に適合するPTFE製造プロセスを選択できるようになります。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセスタイプ | 連続的な熱成形と焼結 |

| 主な製品 | ソリッドロッド、肉厚チューブ(連続長) |

| 主な利点 | シンプルなプロファイルの高い効率性と費用対効果 |

| 材料特性 | 優れた耐薬品性、低摩擦、不燃性 |

| 主なトレードオフ | 圧縮成形と比較して機械的強度が低い |

| プロファイルの複雑さ | シンプルで一定の断面形状に限定される |

アプリケーションに信頼できるPTFEコンポーネントが必要ですか?

KINTEKでは、半導体、医療、実験室、産業分野向けに、ラム押出成形ロッドやチューブを含む高品質のPTFEコンポーネントの製造を専門としています。当社の専門知識により、お客様の特定のニーズに合わせて性能とコスト効率の適切なバランスを確保します。

標準的なプロファイルが必要な場合でも、プロトタイプから大量生産までのカスタム加工が必要な場合でも、当社は精度と耐久性を最優先します。

今すぐお問い合わせいただき、プロジェクトの要件についてご相談ください。KINTEKのPTFEソリューションがお客様のアプリケーションの性能と信頼性をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- PTFE化学溶剤サンプリングスプーン