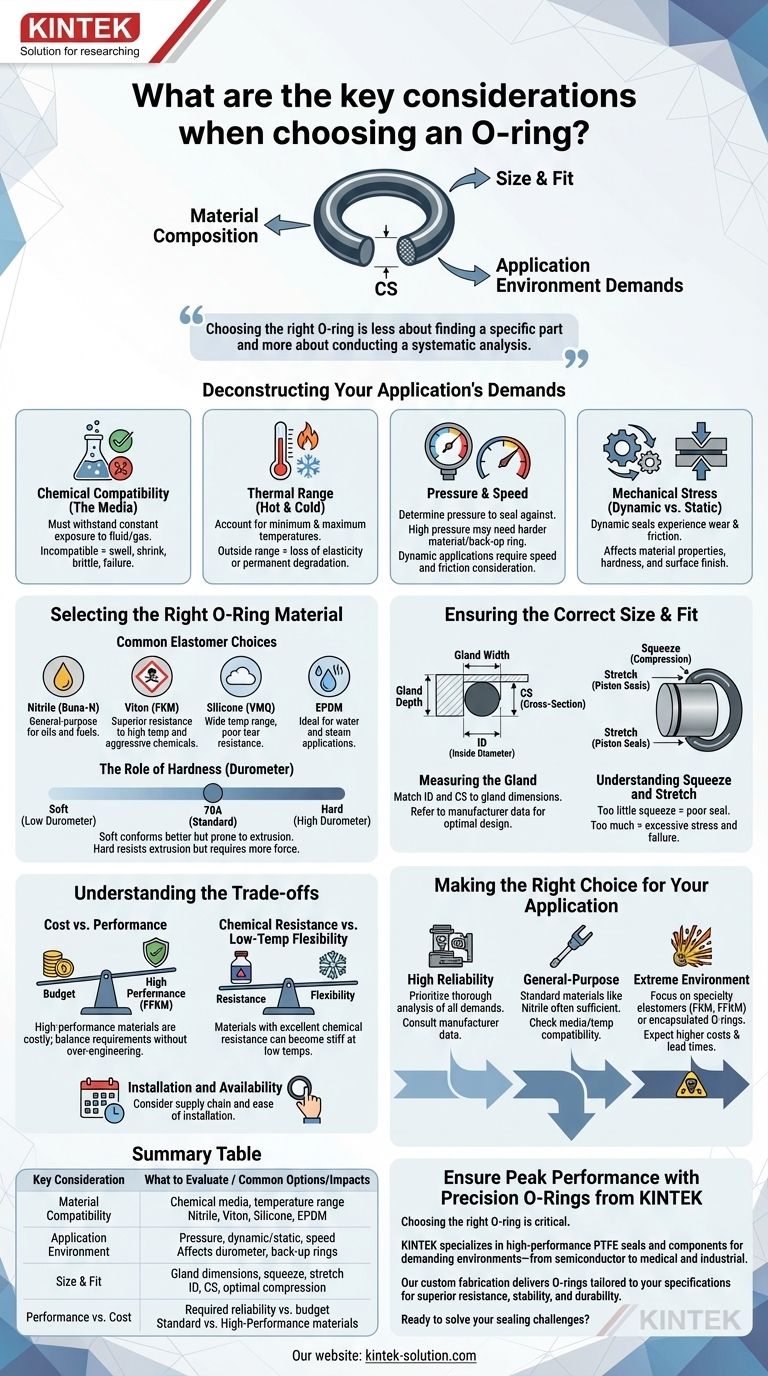

Oリングを選択する際に最も重要な考慮事項は、その材質構成、サイズ、および使用環境の特定の要求です。シールが成功するかどうかは、Oリングの特性(耐薬品性や耐熱範囲など)が、圧力、流体、機械的ストレスを含む直面する正確な条件に適合するかどうかに完全に依存します。

適切なOリングの選択は、特定の部品を見つけることよりも、体系的な分析を行うことに関係します。信頼性が高く長持ちするシールを保証するために、まずアプリケーションの化学的、熱的、機械的な課題を定義する必要があります。これが適切な材質とサイズを決定します。

アプリケーションの要求の分解

材質やサイズを選択する前に、Oリングが動作する環境の全体像を把握する必要があります。これらの質問に答えることが、プロセスの中で最も重要なステップです。

耐薬品性(流体)

最初のフィルターは耐薬品性です。Oリングの材質は、劣化することなく、シールする流体やガスへの継続的な暴露に耐えることができなければなりません。

不適合な材質は、膨潤、収縮、または脆化する可能性があり、シールの故障、機器の損傷、および高額なダウンタイムにつながります。

熱範囲(高温と低温)

すべてのOリング材質には特定の動作温度範囲があります。システムの最低温度と最高動作温度の両方を考慮する必要があります。

意図された範囲外で使用された材質は、低温で弾力性を失ったり、高温で永久的に劣化したりして、シールを維持する能力が損なわれる可能性があります。

圧力と速度

Oリングがシールしなければならない圧力を決定する必要があります。高圧アプリケーションでは、より硬い材質(より高いデュロメータ)または押出しを防ぐためのバックアップリングの使用が必要になる場合があります。

部品が移動する動的アプリケーションでは、摩擦と熱を発生させ、材質の選択に影響を与える移動速度も考慮する必要があります。

機械的ストレス(動的 vs. 静的)

シールは静的(2つの動かない部品の間)ですか、それとも動的(動く部品の間)ですか?動的シールは、静的シールにはない摩耗と摩擦を経験します。

この区別は重要です。なぜなら、必要な材質特性、硬度、さらにはハードウェアの表面仕上げに影響を与えるからです。

適切なOリング材質の選択

アプリケーションの要求を理解したら、適切な材質を選択できます。材質はOリングの性能を左右する主要な要因です。

一般的なエラストマーの選択肢

異なるエラストマーは特定の条件に合わせて設計されています。例えば、ニトリル(Buna-N)は油や燃料に適した汎用的な選択肢ですが、バイトン(FKM)は高温や過酷な化学薬品に対する優れた耐性を提供します。

シリコン(VMQ)は広い温度範囲で優れていますが、引き裂き抵抗が低いのに対し、EPDMは水や蒸気アプリケーションに最適です。

硬度(デュロメータ)の役割

デュロメータで測定される硬度は、材質の圧痕に対する抵抗を示します。標準的なデュロメータは70Aです。

柔らかい材質(より低いデュロメータ)は表面の不規則性に適合しやすいですが、圧力下で押出しが発生しやすくなります。硬い材質(より高いデュロメータ)は押出しには強いですが、シールを作成するためにより大きな力が必要です。

正しいサイズとフィットの確保

Oリングは、グランド(溝)内で圧縮されることによってシールします。サイズの不一致は漏れの原因の主なものです。

グランドの測定

Oリングの寸法、すなわち内径(ID)と断面(CS)は、グランドの寸法と正しく一致させる必要があります。最適な性能を確保するために、適切なグランド設計とサイジング計算については、常にメーカーのデータシートまたは業界ガイドラインを参照してください。

スクイーズとストレッチの理解

適切なシーリングには、特定の量の「スクイーズ」(断面の圧縮)と、ピストンタイプのシールの場合、内径のわずかな「ストレッチ」が必要です。

スクイーズが少なすぎるとシール不良につながり、スクイーズが多すぎると材質に過度のストレスがかかり、早期の故障につながる可能性があります。

トレードオフの理解

すべての状況に「最高の」Oリングというものは存在しません。すべての選択には、相反する要因のバランスを取ることが伴います。

コスト vs. パフォーマンス

パーフルオロエラストマー(FFKM)のような高性能材料は、優れた耐薬品性と耐熱性を提供しますが、大幅なコストプレミアムが伴います。

アプリケーションの要件を満たす材質を選択しつつ、過剰設計による不必要な費用を避けることが重要です。

耐薬品性と低温での柔軟性のトレードオフ

材質の特性の間にはしばしばトレードオフがあります。例えば、過酷な化学薬品に対する耐性に優れたエラストマーの多くは、低温では硬く脆くなります。

特定のアプリケーションにとって最も重要な性能特性を優先する必要があります。

設置と入手可能性

完璧なOリングでも、すぐに入手できなかったり、損傷なしに取り付けるのが難しかったりすれば、役に立ちません。

最終的な選択を行う際には、サプライチェーンとメンテナンス手順の実際的な現実を考慮してください。

アプリケーションに最適な選択をする

アプリケーションの主な目標を最終決定の指針として使用してください。

- 高い信頼性が最優先事項の場合: 化学的、熱的、圧力の要求を徹底的に分析して材質選択を優先し、常にメーカーのデータを参照してください。

- 汎用的な低コストのアプリケーションが最優先事項の場合: ニトリル(Buna-N)などの標準材質で十分なことが多いですが、流体と温度の適合性を常に基本的なチェックを行ってください。

- 極端な環境での性能が最優先事項の場合: FKM、FFKMなどの特殊エラストマーまたはカプセル化Oリングに焦点を当て、高コストと、場合によっては長いリードタイムを覚悟してください。

結局のところ、システムニーズの理解を優先する体系的なアプローチが、シーリングの完全性を確保するための鍵となります。

要約表:

| 主要な考慮事項 | 評価すべき点 | 一般的な選択肢/影響 |

|---|---|---|

| 材質の適合性 | 化学流体、温度範囲 | ニトリル(Buna-N)、バイトン(FKM)、シリコン(VMQ)、EPDM |

| アプリケーション環境 | 圧力、動的/静的利用、速度 | デュロメータ、バックアップリングの必要性、耐摩耗性に影響 |

| サイズとフィット | グランド寸法、スクイーズ、ストレッチ | 内径(ID)、断面(CS)、最適な圧縮 |

| 性能 vs. コスト | 要求される信頼性 vs. 予算 | 標準(ニトリル) vs. 高性能(FFKM)材質 |

KINTEKの精密Oリングで最高のパフォーマンスを保証

適切なOリングの選択は、機器の信頼性と寿命にとって極めて重要です。KINTEKでは、半導体製造や医療機器から、実験室および産業用途に至るまで、最も要求の厳しい環境に耐えるように調整された高性能PTFEシールおよびコンポーネントの製造を専門としています。

カスタム加工に関する当社の専門知識は、プロトタイプであれ大量注文であれ、お客様の正確な仕様を満たすOリングを提供できることを意味します。当社は、すべてのシールが優れた耐薬品性、熱安定性、耐久性を提供することを保証するために、精度と材質の完全性を優先します。

シーリングの課題を解決する準備はできましたか? 今すぐ専門家にご連絡いただき、アプリケーションの要件についてご相談の上、KINTEKのテーラーメイドソリューションがお客様のシステムのパフォーマンスと効率をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール