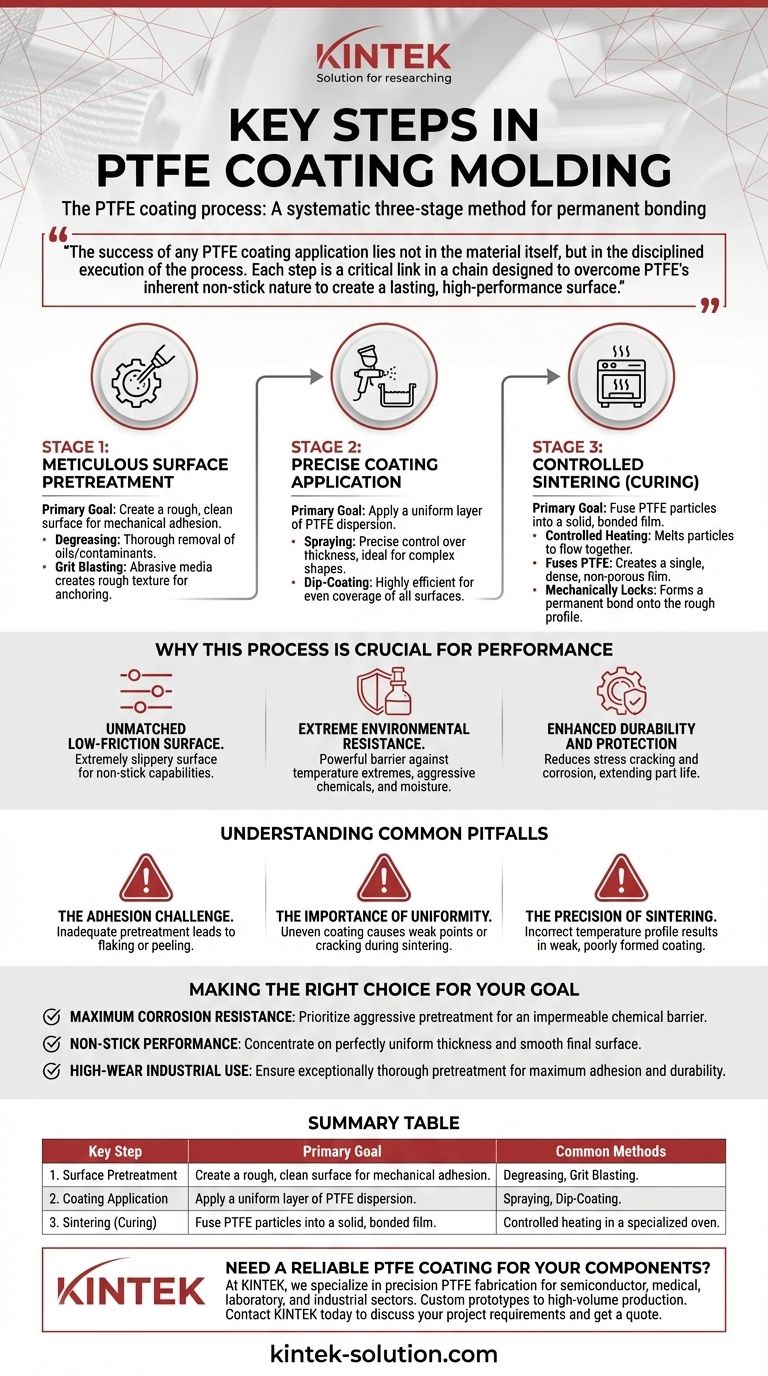

PTFEコーティングプロセスは、世界で最も不活性な材料の1つを基材に永久的に接着させるために設計された、体系的な3段階の方法です。不可欠なステップは、密着性を確保するための細心の表面前処理、PTFE分散液の正確な塗布、そして耐久性のある固体フィルムにコーティングを融合させるための制御された高温焼結段階です。

あらゆるPTFEコーティングの成功は、材料そのものではなく、プロセスの規律ある実行にかかっています。各ステップは、PTFE固有の非粘着性を克服し、長持ちする高性能表面を作成するために設計された鎖の中の重要なリンクです。

PTFEコーティングの基礎段階

PTFEの塗布は、塗料の塗布とは根本的に異なります。PTFEはあらゆるものに付着しないように設計されているため、基材は完全に準備され、コーティングは液体分散液から固体の一体型層へと変化するプロセスで熱的に融合されなければなりません。

ステップ1:細心の表面前処理

この最初の段階は、コーティングの最終的な品質と寿命を決定する最も重要な要因です。その唯一の目的は、PTFEが機械的に掴むことができる表面を作成することです。

まず、基材から油分や汚染物質を除去するために徹底的に脱脂されます。その後、通常、コーティングが食い込むための粗く、表面積の大きいテクスチャを作成するために研磨材を使用するショットブラスト(グリットブラスト)のようなプロセスが行われます。

ステップ2:正確なコーティング塗布

表面が準備されたら、微細なPTFE粒子を含む液体分散液が塗布されます。ここでの目標は均一性です。

最も一般的な2つの産業的方法は、スプレーとディップコーティングです。スプレーは厚さの正確な制御を提供し、複雑な形状に最適ですが、ディップコーティングは物体のすべての表面を均一に覆うのに非常に効率的です。

ステップ3:制御された焼結(硬化)

焼結は変革のステップです。コーティングされた部品は特殊なオーブンで加熱され、個々のPTFE粒子が溶けて流れ合う温度になります。

この熱処理プロセスは、同時に2つの目標を達成します。それは、PTFEを単一の、密度の高い、非多孔質のフィルムに融合させること、そして、前処理中に作成された粗い形状にそのフィルムを機械的に固定することです。これが永久的な接着を形成するものです。

このプロセスが性能にとって重要である理由

多段階プロセスは、PTFEの優れた特性を基材に付与するために必要です。適切に実行されないと、これらの利点は失われます。

比類のない低摩擦表面

適切な焼結により、極度に滑りやすい表面が実現します。これが、PTFEが調理器具から産業用金型に至るまで、その焦げ付き防止能力で有名である理由です。

極端な環境耐性

硬化中に作成される密度の高い非多孔質のフィルムは、強力なバリアを提供します。これにより、下部のコンポーネントは極端な温度、腐食性の化学物質、湿気に対して高い耐性を持ちます。

強化された耐久性と保護

適切に塗布されたPTFEコーティングは、母材の応力亀裂や腐食のリスクを大幅に低減し、部品の機能寿命を延ばします。

一般的な落とし穴の理解

非常に効果的ですが、PTFEコーティングプロセスはエラーを許しません。潜在的な故障点を理解することが、成功した結果を達成するための鍵となります。

密着性の課題

コーティング失敗の最も一般的な原因は、不十分な表面前処理です。残存する油分、破片、または不適切に粗くされた表面は、コーティングが強力な機械的接着を形成するのを妨げ、剥がれや剥離につながります。

均一性の重要性

不均一なコーティング塗布は重大な問題を引き起こす可能性があります。薄すぎる部分は摩耗や腐食の弱点となり、厚すぎる部分は焼結段階で熱応力によりひび割れや水ぶくれを引き起こす可能性があります。

焼結の精度

焼結は単なる加熱以上のものです。適切な速度での加熱、適切な温度での保持、および正しい冷却という正確な温度プロファイルが必要です。このプロセスを急いだり、不適切な温度を使用したりすると、早期に劣化する弱く、不完全に形成されたコーティングになります。

目的のための正しい選択をする

最終的な用途の主な要件に応じて、プロセスの重点を調整することができます。

- 最大の耐食性が主な焦点である場合: 攻撃的な表面前処理を優先し、不浸透性の化学バリアを作成するために、ピンホール(微細な穴)のない完璧なコーティングを確保します。

- 焦げ付き防止性能が主な焦点である場合: 均一なコーティングの厚さを達成することと、適切に制御された焼結サイクルからの滑らかな最終表面に集中します。

- 高摩耗の産業用途が主な焦点である場合: コーティングの物理的耐久性の基盤であるため、前処理が例外的に徹底的であることを確認します。

これらの基本段階を習得することで、標準的なコンポーネントを最も要求の厳しい条件に耐える準備ができた高性能部品に確実に変換できます。

要約表:

| 主要ステップ | 主な目的 | 一般的な方法 |

|---|---|---|

| 1. 表面前処理 | 機械的密着のための粗く清潔な表面を作成する。 | 脱脂、ショットブラスト(グリットブラスト)。 |

| 2. コーティング塗布 | PTFE分散液の均一な層を塗布する。 | スプレー、ディップコーティング。 |

| 3. 焼結(硬化) | PTFE粒子を固体で接着したフィルムに融合させる。 | 特殊オーブンでの制御された加熱。 |

コンポーネントに信頼できるPTFEコーティングが必要ですか?

KINTEKでは、半導体、医療、実験室、産業分野向けの精密PTFE加工を専門としています。当社の専門知識により、お客様の部品が優れた焦げ付き防止特性、極端な耐薬品性、強化された耐久性の恩恵を受けることが保証されます。

カスタムプロトタイプから大量生産まで、すべてに対応し、完璧なコーティングプロセスと高性能な結果を保証します。

プロジェクトの要件について相談し、見積もりを取得するには、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 工業用および研究室用カスタムPTFEスクエアトレイ

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な科学と工業用カスタムPTFEフラスコ

- 高度な産業用途向けのカスタムPTFEテフロンボール