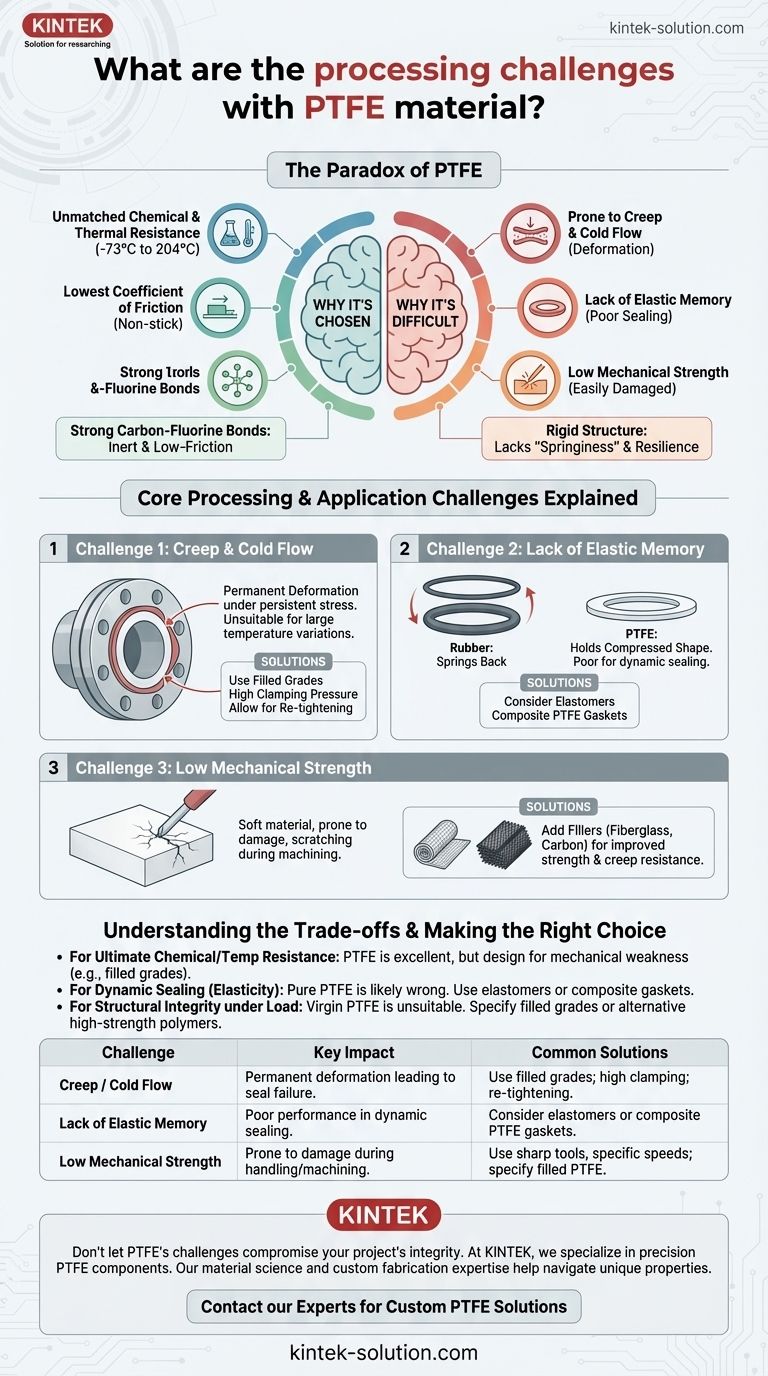

要するに、PTFEはその固有の材料特性により加工が難しいということです。主な課題は、圧力下で永久に変形する傾向(クリープまたはコールドフローとして知られる現象)、弾性記憶の欠如、機械的強度の低さであり、これらすべてが特殊な取り扱いと設計上の配慮を必要とします。

PTFEを扱う上での中心的な課題はパラドックスです。優れた耐薬品性と低摩擦表面をもたらす分子構造そのものが、典型的な弾力性のあるプラスチックのように振る舞うことを妨げ、変形しやすくしているのです。

PTFEのパラドックス:理想的な材料がなぜそれほど難しいのか

加工上の課題を理解するためには、まず、なぜ技術者が困難にもかかわらずPTFEを選ぶのかを理解する必要があります。PTFEは、他のポリマーではほとんど比類のない特性の組み合わせを持っています。

比類のない耐薬品性と耐熱性

PTFEは事実上不活性であり、ほとんどすべての酸、アルカリ、溶剤の攻撃に耐えます。また、通常-73°Cから204°C(-100°Fから450°F)という広範な温度範囲で確実に動作します。

最も低い摩擦係数

その有名な非粘着性表面で知られるPTFEは、固体材料の中で最も低い摩擦係数の一つを持っています。これにより、ベアリング、バルブ部品、低摩擦コーティングに最適です。

問題の分子的な根源

これらの利点は、その分子構造における強力な炭素-フッ素結合に由来します。しかし、この同じ構造が、剛性が高く、他のプラスチックによく見られる「バネ性」や弾力性に欠ける材料をもたらします。

主要な加工および用途の課題の解説

PTFEの独自の特性は、製造から最終用途のあらゆる段階に影響を与える3つの重要な課題に直接つながります。

課題1:クリープとコールドフロー

クリープ、またはコールドフローとは、持続的な機械的応力下で固体材料がゆっくりと移動したり永久に変形したりする傾向です。PTFEはこの影響を非常に受けやすいです。

クランプ、ボルト、フランジからの圧力の下で、PTFE部品はゆっくりと変形し、元の形状に戻りません。これにより、熱膨張と収縮がフローを悪化させる可能性があるため、大きな温度変化を伴う用途には不向きです。

課題2:弾性記憶の欠如

コールドフローに関連するのは、PTFEの弾性が低いことです。圧縮されても元の形状に戻るゴム製Oリングとは異なり、変形したPTFEガスケットはその新しい圧縮された形状を保持します。

この「記憶」の欠如は、シールが変化する圧力や動きに適応する必要がある動的シーリング用途には不向きです。

課題3:機械的強度の低さ

バージンPTFEは比較的柔らかい材料です。これにより、機械加工や取り扱い中に損傷、傷、または擦り傷を受けやすくなります。

この弱点に対抗するために、ガラス繊維、炭素、またはグラファイトなどの充填材がしばしば添加されます。これらの充填材は材料の強度とクリープ耐性を劇的に向上させますが、他の特性をわずかに変化させる可能性があります。

トレードオフの理解

PTFEを選択するには、その限界を明確に把握する必要があります。それらを無視すると、部品の故障につながります。

シーリングとガスケットの設計

コールドフローのため、PTFEガスケットは時間とともに緩み、漏れの原因となる可能性があります。信頼性の高いシールを維持するためには特定のフランジ設計と高圧クランプが必要であり、それでも定期的な増し締めが必要になる場合があります。

機械加工と製造

PTFEの柔らかさは、標準的な機械加工手順が失敗する可能性があることを意味します。精密な公差を達成し、最終部品を損傷しないようにするためには、鋭利な工具、特定の切削速度、および慎重な取り扱いが必要です。

締結と組み立て

PTFEワッシャーや絶縁体を使用する場合、材料がクリープする傾向により、ボルト締めされた接合部が時間とともにプリロードを失う可能性があります。これには慎重なトルク仕様と、接合部が金属部品で組み立てられたものほどきつくない可能性があるという理解が必要です。

用途に合わせた正しい選択をする

最終的な決定は、用途の主要な要求事項を明確に理解した上で行う必要があります。

- 究極の耐薬品性または耐熱性が主な焦点である場合: PTFEは優れた選択肢ですが、機械的弱点に対応するようにアセンブリを設計する必要があります。充填グレードまたは特殊なクランプ機構を使用することが考えられます。

- 弾性を必要とする動的シールが主な焦点である場合: 純粋なPTFEはおそらく不適切な材料です。エラストマーまたは特殊設計の複合PTFEガスケットを検討する必要があります。

- 機械的負荷下での構造的完全性が主な焦点である場合: バージンPTFEは不適切です。充填PTFEグレードを選択するか、別の高強度エンジニアリングポリマーを選択する必要があります。

結局のところ、PTFEをうまく利用することは、その驚異的な耐性を活用しつつ、固有の機械的弱点の周りを積極的に設計することにかかっています。

要約表:

| 課題 | 主な影響 | 一般的な解決策 |

|---|---|---|

| クリープ / コールドフロー | 負荷下での永久変形、シール故障につながる。 | 充填グレードを使用する。高クランプ圧で設計する。増し締めを許容する。 |

| 弾性記憶の欠如 | 動的シーリング用途での性能が低い。 | 動的シールにはエラストマーまたは複合PTFEガスケットを検討する。 |

| 機械的強度の低さ | 機械加工および取り扱い中に損傷を受けやすい。 | 鋭利な工具、特定の速度を使用する。充填PTFEグレード(ガラス、炭素)を指定する。 |

PTFEの課題によってプロジェクトの完全性が損なわれないようにしてください。

KINTEKでは、半導体、医療、実験室、産業分野向けに、シールやライナーからカスタムの実験器具に至るまで、精密なPTFE部品の製造を専門としています。材料科学とカスタム製造における当社の専門知識により、試作品であれ大量注文であれ、PTFEの独自の特性を乗り切るお手伝いをします。

当社の専門家に今すぐお問い合わせいただき、お客様固有の用途と性能要件に合わせて調整されたPTFEソリューションをどのように提供できるかをご相談ください。

ビジュアルガイド

関連製品

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 工業用および研究室用カスタムPTFEスクエアトレイ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド