PTFEの加工を成功させるには、6つの重要な要素をマスターすることが鍵となります。これらの要素とは、材料固有の特性、切削工具の選択、使用される特定の加工パラメーター、冷却・潤滑戦略、ワーク保持のための固定具の設計、そして加工環境やオペレーターの専門知識などの二次的な影響です。これらの要素がどのように相互作用するかを理解することは、この扱いにくいポリマーで精度を達成するために不可欠です。

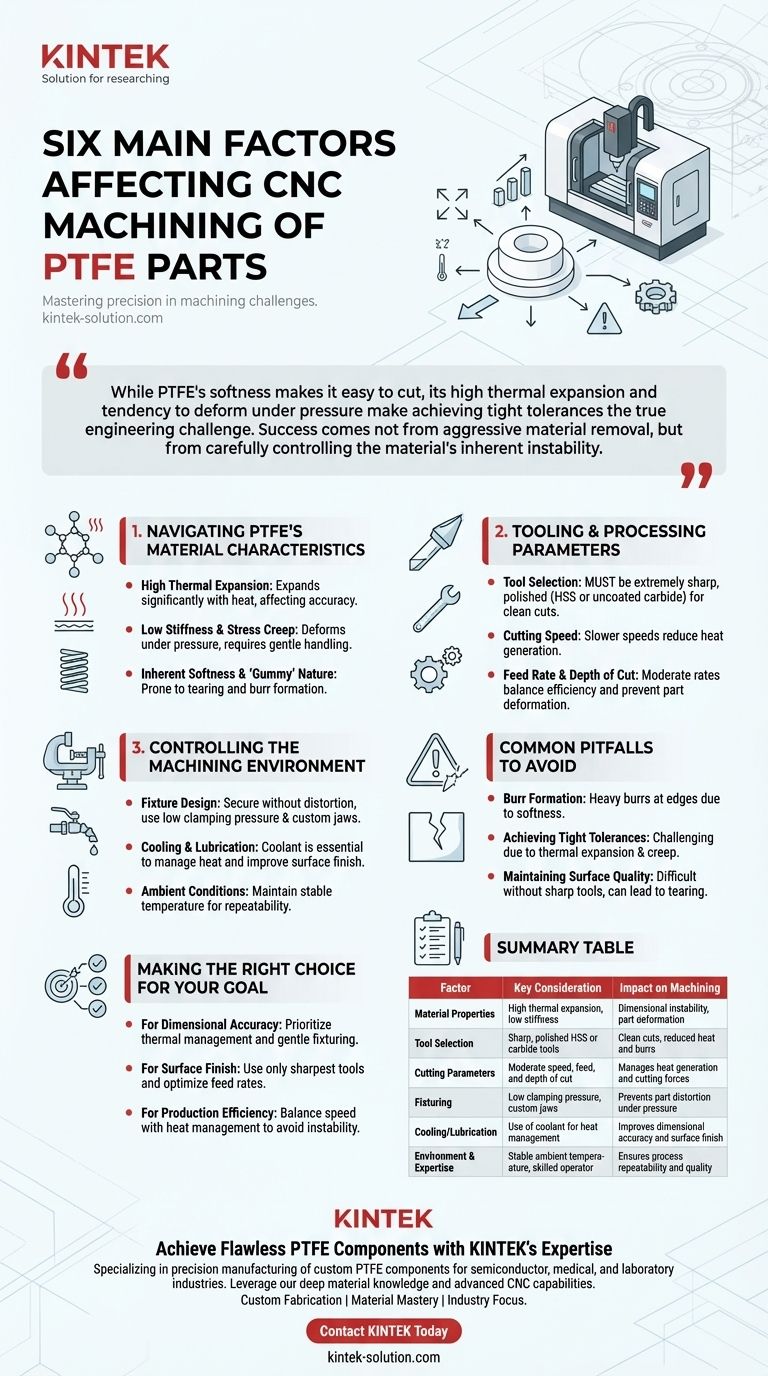

PTFEの柔らかさは切削を容易にしますが、高い熱膨張率と圧力下での変形しやすい性質が、厳しい公差の達成を真の技術的課題にしています。成功は、積極的な材料除去によってではなく、材料固有の不安定性を注意深く制御することによって得られます。

要因1:PTFEの材料特性を把握する

PTFE加工における主な課題は、その核となる特性に直接起因します。プロセスは、これらの特性に逆らうのではなく、それらを考慮して設計する必要があります。

高い熱膨張率

PTFEは、ポリマーの中で最も高い熱膨張係数を持つものの一つです。切削中に発生するわずかな熱でさえ、材料が大幅に膨張し、寸法精度を損なう可能性があります。

これは、ある温度で測定された部品が、別の温度では公差外になる可能性があることを意味します。したがって、熱の管理はプロセス全体の中で最も重要な側面となります。

低い剛性とクリープ(応力緩和)

PTFEは柔らかい材料であり、圧力下で容易に変形したり「クリープ」したりします。これは、特に固定具でクランプするときに顕著です。

万力で締めすぎると材料が圧縮され、部品を解放したときに、加工された寸法とは異なる寸法に戻ってしまいます。

固有の柔らかさと「ガミー」な性質

PTFEを簡単に切削できる柔らかさが、きれいにせん断するのではなく、引き裂かれやすい原因にもなります。これにより、表面仕上げが悪化し、大きなバリが発生する可能性があります。

要因2:工具と加工パラメーター

工具の選択と、それらを実行するパラメーターは、材料の自然な傾向に対する主要な防御策となります。

工具の選択:鋭利さは譲れない

鈍い工具はPTFEにこすれ、過剰な熱を発生させ、材料を切削するのではなく押し付けることになります。これは熱膨張とバリの両方を悪化させます。

極めて鋭利で研磨された切削工具を使用してください。できればハイス鋼(HSS)または未コーティングの超硬合金製が望ましいです。高いすくい角と十分な逃げ角は、きれいなせん断作用を生み出すのに役立ちます。

切削速度:低速化で熱を抑える

直感に反するように思えるかもしれませんが、より低い切削速度で実行することがしばしば必要です。高速回転は、PTFEが熱を放散するよりも速く摩擦と熱を発生させ、膨張を引き起こします。

目標は、熱を発生させず、寸法的に不安定にならないように効率的に切削できる中程度の速度を見つけることです。

送り速度と切り込み深さ:繊細なバランス

部品の変形を防ぐために、中程度の送り速度を使用してください。切り込み深さも比較的浅く保ち、熱の蓄積を最小限に抑え、表面品質を向上させる必要があります。

要因3:加工環境の制御

ワーク保持と熱管理は、切削プロセスそのものと同じくらい重要です。

固定具の設計:歪みなく確実に保持

固定具の設計は、PTFEを圧縮することなく剛性のあるサポートを提供する必要があります。広い表面積にわたって圧力を分散させた、低いクランプ圧力を使用してください。

部品の輪郭に合わせたカスタムジョーやソフトジョーは、歪みを引き起こすことなくしっかりと保持するのに非常に効果的です。

冷却と潤滑:熱を直接管理する

簡単な作業であればドライで行うことも可能ですが、精度が要求されるプロセスではクーラントが強く推奨されます。これは、部品と工具から熱を奪うという主要な機能を提供します。

潤滑の側面も、よりきれいな切削と優れた切りくず排出を助け、より優れた表面仕上げに貢献します。

周囲の条件:一貫性が鍵

温度に対する感度が高いため、安定した加工環境を維持することが再現性にとって極めて重要です。工場の温度が大きく変化すると、部品の最終寸法に影響を与える可能性があります。

避けるべき一般的な落とし穴

適切な戦略があっても、PTFEの加工時にはいくつかの一般的な課題が発生する可能性があります。

バリの発生

その柔らかさのため、PTFEは切削エッジに重いバリを形成する傾向があります。これには、時間とコストを増やす手動または自動のバリ取り工程が必要になることがよくあります。極めて鋭利な工具がこれを最小限に抑える最良の方法です。

厳しい公差の達成

熱膨張とクリープの組み合わせにより、厳しい公差の維持が最大の困難となります。これには、熱の正確な制御、穏やかな固定、そしてしばしば複数回の浅い仕上げパスが必要です。

表面品質の維持

工具がこすれたり、材料が引き裂かれたりすると、滑らかできれいな表面仕上げを得ることが難しくなることがあります。特定の用途要件を満たすために、マイクロポリッシングなどの後処理技術が必要になる場合もあります。

目標に応じた適切な選択

加工戦略は、最終部品の最も重要な特徴によって決定されるべきです。

- 寸法精度が主な焦点の場合: 何よりも熱管理を優先してください。クーラントを惜しみなく使用し、切削速度を調整し、穏やかで正確な固定具を使用します。

- 表面仕上げが主な焦点の場合: 最も鋭利で研磨された切削工具のみを使用します。送り速度を最適化し、最小限の切り込み深さで専用の仕上げパスを追加することを検討してください。

- 生産効率が主な焦点の場合: 速度と熱のバランスを取ります。熱的不安定性や許容できないバリの発生を部品に引き起こさない、最も高い切削速度と送り速度を見つけてください。

PTFEの固有の特性を無視するのではなく尊重することにより、PTFE加工の課題を予測可能で再現性のあるプロセスに変えることができます。

要約表:

| 要因 | 主な考慮事項 | 加工への影響 |

|---|---|---|

| 材料特性 | 高い熱膨張率、低い剛性 | 寸法の不安定性、部品の変形 |

| 工具の選択 | 鋭利で研磨されたHSSまたは超硬工具 | きれいな切削、熱とバリの低減 |

| 切削パラメーター | 中程度の速度、送り速度、切り込み深さ | 発熱量と切削力を管理する |

| 固定具 | 低いクランプ圧力、カスタムジョー | 圧力下での部品の歪みを防止する |

| 冷却/潤滑 | 熱管理のためのクーラントの使用 | 寸法精度と表面仕上げを向上させる |

| 環境と専門知識 | 安定した周囲温度、熟練したオペレーター | プロセスの再現性と品質を保証する |

KINTEKの専門知識で完璧なPTFEコンポーネントを実現

半導体、医療、実験産業の厳しい基準を満たすPTFEの加工には、そのニュアンスを理解しているパートナーが必要です。KINTEKは、カスタムPTFEコンポーネント(複雑なシールやライナーから特殊な実験器具まで)の精密製造を専門としています。

当社は深い材料知識と高度なCNC機能を活用してPTFEの課題を乗り越え、お客様の部品が寸法精度、表面仕上げ、性能の要求を満たすことを保証します。

次回のプロジェクトに精度と信頼性をもたらしましょう:

- カスタム製造: 初期プロトタイプから大量生産まで。

- 材料の習熟: PTFEの独自の特性を専門的に扱い、一貫した結果を実現。

- 業界特化: 半導体、医療、実験、産業用途に合わせたソリューション。

PTFE加工の要件について相談し、専門家によるコンサルティングを受けるには、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 工業用および研究室用カスタムPTFEスクエアトレイ