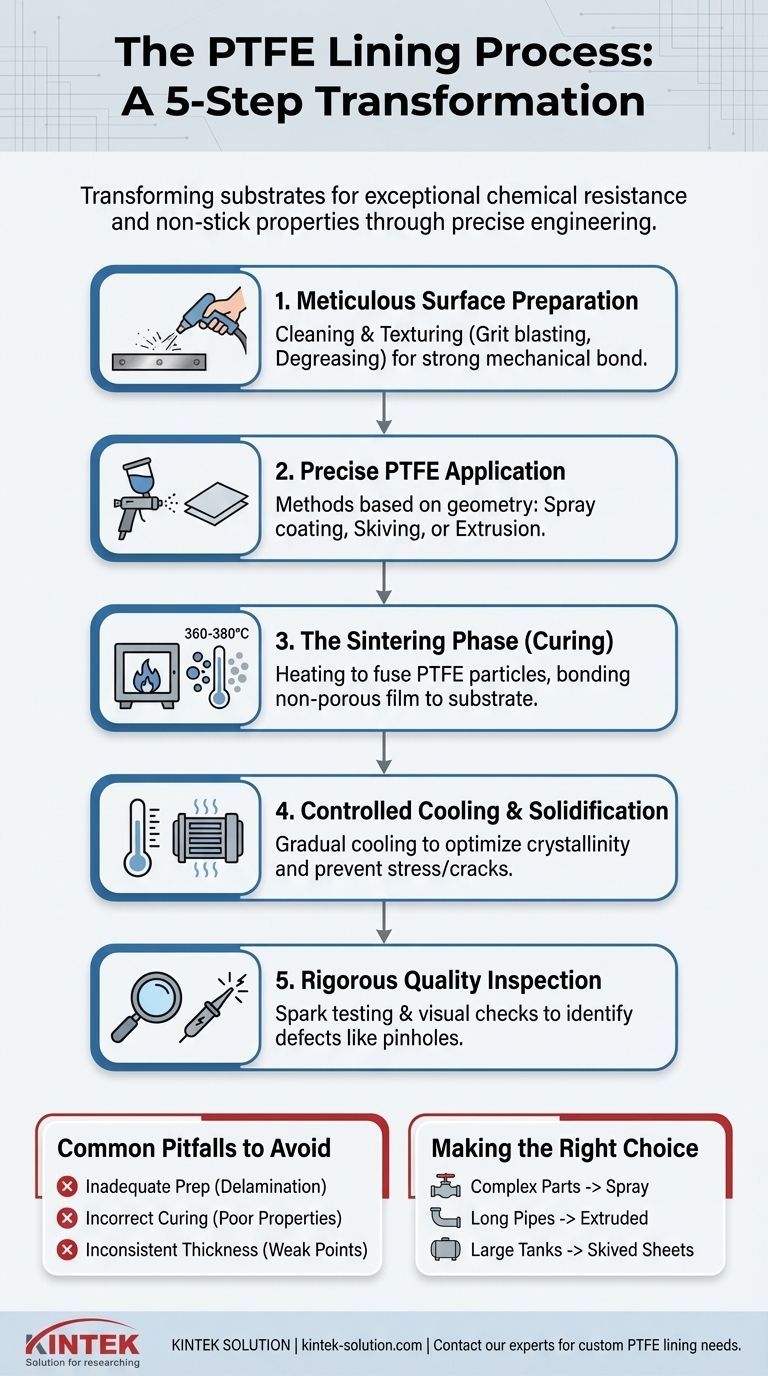

要するに、ポリテトラフルオロエチレン(PTFE)ライニングプロセスは、基材表面の準備、PTFE材料の塗布、ポリマーを硬化・接着させるためのコンポーネントの加熱、冷却・固化、最終的な品質検査という5つの重要な段階を含みます。この順序は、標準的な金属または複合コンポーネントを、優れた耐薬品性と非粘着性を持つものへと変化させるために設計されています。

PTFEライニングの成功は、単にコーティングを施すことではなく、ポリマーと基材との間に永久的で欠陥のない接着を達成するために、細心の注意を払った表面処理と正確な熱硬化が極めて重要となる、制御されたエンジニアリングプロセスなのです。

コアライニングプロセスの分解

PTFEライニングプロセスの各ステップは、明確で不可欠な機能を果たします。いずれかの段階を省略したり、不十分に行ったりすると、最終製品の完全性と性能が損なわれます。

ステップ1:細心の表面準備

PTFEを塗布する前に、対象となる表面、すなわち基材は、完璧に清浄で適切にテクスチャ加工されている必要があります。これは強力な機械的接着の基盤となります。

一般的な準備方法には、PTFEが定着するための粗い表面プロファイルを作成するためのショットブラスト(グリットブラスト)と、それに続く、接着を妨げる可能性のある油分、錆、汚染物質を除去するための脱脂または化学洗浄が含まれます。

ステップ2:正確なPTFEの塗布

基材が準備されたら、PTFEを塗布します。使用される方法は、部品の形状とライニングに必要な厚さに大きく依存します。

一般的な技術には、液体のPTFE分散液を複数の薄い層に塗布するスプレーコーティング、または既製のPTFEシートを裁断して容器の内部に適合させるスカイビングが含まれます。パイプの場合、パイプ内に挿入されるシームレスなライナーを作成するために押出成形がよく使用されます。

ステップ3:焼結フェーズ - 接着の作成

これは最も重要な熱的段階です。ライニングされたコンポーネントは、PTFEの融点(通常約360〜380°Cまたは680〜716°F)を超える温度に、注意深く制御されたオーブンで加熱されます。

この焼結または硬化として知られるプロセスにより、個々のPTFE粒子が融合して単一の非多孔質の膜になります。同時に、溶融したポリマーを準備された基材のテクスチャプロファイルに押し込み、冷却される際に所定の位置に固定します。

ステップ4:制御された冷却と固化

焼結後、コンポーネントは制御された方法で冷却する必要があります。冷却速度はPTFEの結晶化度に影響を与え、それが硬度や透過性などの物理的特性に影響を与えます。

不適切な冷却はライニングに応力を発生させ、時間とともにクラックや基材との接着力低下につながる可能性があります。

ステップ5:厳格な品質検査

最後に、ライニングされたすべてのコンポーネントは徹底的な検査を受けます。これは、現場での故障につながる可能性のある不具合を特定するために設計された非破壊検査です。

最も一般的なテストはスパークテストであり、高電圧プローブがライニングされた表面全体を通過されます。ピンホール、クラック、または厚さが不十分な領域があると、スパークが金属基材にアーク放電し、欠陥が即座に特定されます。気泡や均一性に関する目視検査も行われます。

避けるべき一般的な落とし穴

潜在的な故障を理解することは、適切に制御されたプロセスの重要性を浮き彫りにします。最終製品の品質は、各ステップの実行に完全に依存します。

不十分な表面準備

これはライニング失敗の最も一般的な原因です。基材上の残留グリース、水分、または酸化は、PTFEが強力な接着を形成するのを妨げ、気泡発生や最終的な剥離につながります。

不適切な硬化パラメータ

PTFEの硬化不足は、機械的特性が不十分で期待どおりに機能しない多孔質なライニングをもたらします。過度の硬化はポリマーを劣化させ、脆くし、耐薬品性を損なう可能性があります。

ライニング厚さの不均一性

特に薄い部分がある不均一なライニングは、化学的攻撃や機械的故障を起こしやすい弱点を作り出します。これが、品質保証のために多層スプレー塗布と最終的なスパークテストが非常に重要である理由です。

目標に合った正しい選択をする

PTFEライニングプロセスの特定の方法とパラメータは、意図された用途とコンポーネントの形状に基づいて選択されます。

- バルブやポンプケーシングなどの複雑な機器のライニングを主な焦点とする場合: 完全で均一なカバレッジを保証するために、多層スプレープロセスが必要です。

- 長くてまっすぐなパイプセクションの保護を主な焦点とする場合: 押出成形またはアイソスタティック成形されたライナーは、最もシームレスで信頼性の高い性能を提供します。

- 大型で単純なタンクや容器のライニングを主な焦点とする場合: スカイビングされたPTFEシートの適用は、効果的で経済的な解決策となる可能性があります。

結局のところ、適切に実行されたPTFEライニングプロセスは、基材の強度とポリマーの独自の保護特性を活用した、堅牢な複合材料を生み出します。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 表面準備 | ショットブラストと脱脂 | 強力な機械的接着のための清潔でテクスチャ加工された表面を作成する。 |

| 2. PTFEの塗布 | スプレーコーティング、スカイビング、または押出成形 | コンポーネントの形状に基づいてポリマーを均一に塗布する。 |

| 3. 焼結 | 360〜380°C (680〜716°F)に加熱 | PTFE粒子を融合させ、ライニングを基材に接着させる。 |

| 4. 制御された冷却 | 段階的な温度低下 | PTFEを固化させ、最適な物理的特性を実現する。 |

| 5. 品質検査 | スパークテストと目視検査 | 信頼性を確保するために、ピンホールやクラックなどの欠陥を特定する。 |

重要な用途のために完璧にライニングされたPTFEコンポーネントが必要ですか?

KINTEKでは、半導体、医療、実験室、産業分野向けに、カスタムライナー、シール、実験器具を含む高性能PTFEコンポーネントの製造を専門としています。プロトタイプから大量生産まで、当社の精密な製造プロセスは、優れた耐薬品性と非粘着性を実現する永久的で欠陥のない接着を保証します。

お客様のプロジェクトが必要とする耐久性のあるソリューションを当社から提供させてください。カスタムPTFEライニングのニーズについて話し合うために、今すぐ当社の専門家にご連絡ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 多様な産業用途向けカスタムPTFEボトル

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー