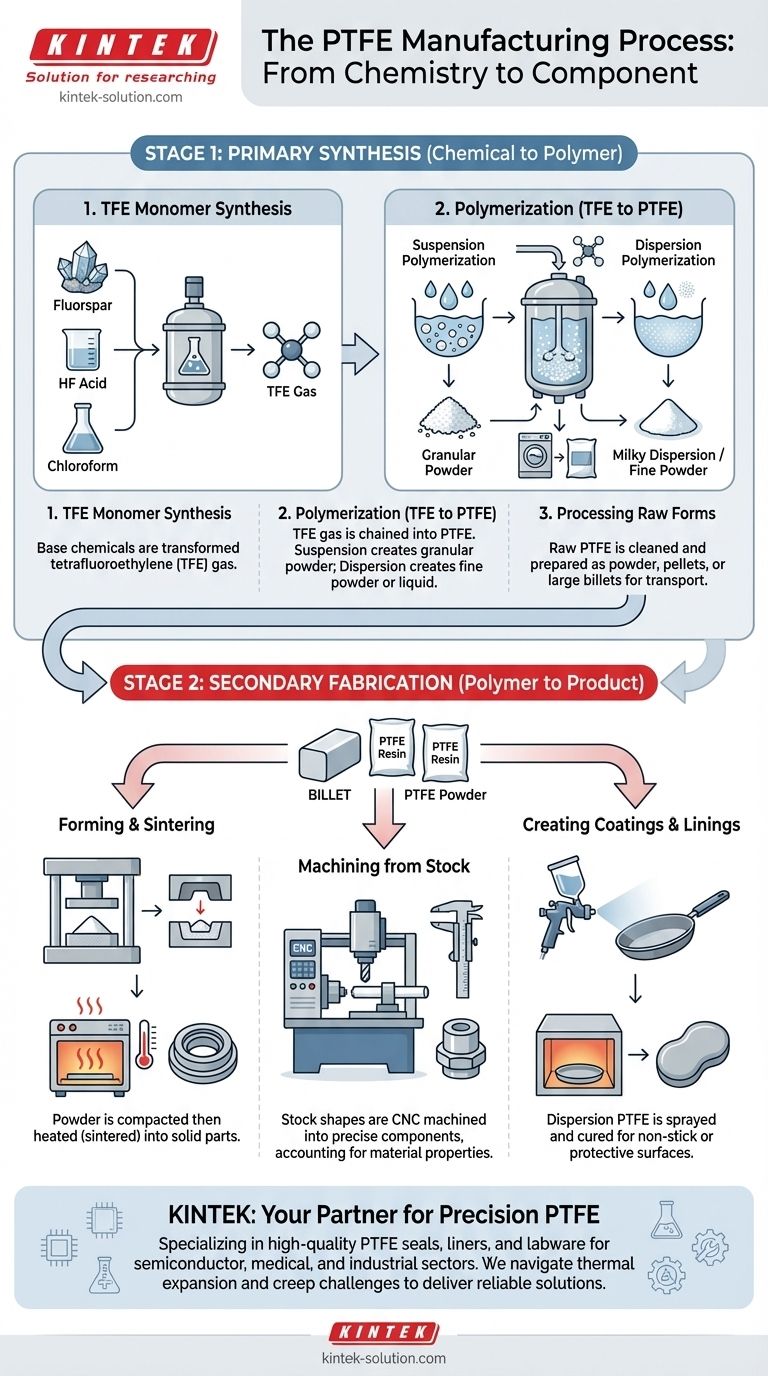

その核心において、ポリテトラフルオロエチレン(PTFE)の製造は、高度に制御された化学プロセスを伴います。基本的なステップは、基礎化学品からのテトラフルオロエチレン(TFE)モノマーの合成、このモノマーの未加工PTFEへの重合、そして最後に、この未加工ポリマーを工業用途で利用可能な形態に加工することです。

PTFEの製造を理解するには、それを2つの明確な段階として捉える必要があります。一つは未加工ポリマーの化学的合成であり、もう一つはそのポリマーを機械加工部品や焦げ付き防止コーティングなどの最終製品に物理的に加工することです。

基礎合成:原材料からポリマーへ

PTFEの作成は化学レベルから始まり、一般的な工業用化学品を高性能ポリマーに変換します。これが製造の主要な段階です。

ステップ1:TFEモノマーの合成

この旅は、不可欠な構成要素であるテトラフルオロエチレン(TFE)ガスの生成から始まります。このプロセスは、蛍石、フッ化水素酸、クロロホルムなどの原料から始まります。

これらの原材料は多段階の合成を経て、まず中間体であるクロロジフルオロメタンを生成します。この中間化合物が加熱され、PTFEを形成するために連鎖結合される分子であるTFEモノマーが生成されます。

ステップ2:TFEのPTFEへの重合

重合とは、個々のTFEモノマー分子が連鎖してPTFEの長くて安定したポリマー鎖を形成する化学反応です。これには主に2つの方法があり、それぞれが異なる形態の原材料をもたらします。

- サスペンション重合(Suspension Polymerization): この方法では、反応が水中で行われ、粒状の大きなPTFE粒子が得られます。この粒状粉末は、ロッド、チューブ、シートなどの固体ストック形状に成形するのに理想的です。

- ディスパージョン重合(Dispersion Polymerization): このプロセスも水を使用しますが、はるかに小さく微細なPTFE粒子を生成します。その結果は乳白色の分散液であり、コーティングやフィルムの作成に最適であるか、特殊な成形用の微粉末に加工することができます。

ステップ3:未加工PTFEの有用な形態への加工

重合反応器からの未加工PTFEは、まだ最終製品ではありません。それは安定した、輸送可能で、使用可能な形式に加工される必要があります。

粒状樹脂または微粉末は洗浄、乾燥され、準備されます。これらは粉末として販売されるか、ペレットに変換されるか、あるいは二次製造の原材料となるビレット(billet)と呼ばれる大きなブロックに予備成形されます。

未加工ポリマーから最終部品へ:二次製造

未加工のPTFEポリマーが合成されたら、最終的なコンポーネントに加工されなければなりません。この二次段階は、ほとんどのエンジニアや設計者が関わる部分です。

成形と焼結

多くの固体部品の場合、粒状のPTFE粉末は金型を使用して所望の形状に圧縮されます。これは成形(compaction)と呼ばれるプロセスです。

この「グリーン」部品は、その後、融点より低い高温で制御されたオーブンで加熱されます。焼結(sintering)として知られるこのステップにより、PTFE粒子が融合して固体で耐久性のある塊になります。

ストック形状からの機械加工

多くのPTFEコンポーネントは、既製のストック形状(ロッド、シート)からCNC機械加工されます。PTFEは柔らかく切削しやすいですが、精度を出すのは困難な場合があります。

その特性(高い熱膨張率(温度でサイズが変化する)、クランプ圧力下での圧縮の傾向、およびクリープ(ゆっくりとした変形)の傾向)を考慮する必要があります。熱の蓄積を防ぎ、寸法精度を確保するためには、極めて鋭い工具と中程度の切削速度を使用することが不可欠です。

コーティングとライニングの作成

焦げ付き防止パンや耐食性タンクライニングなどの用途では、ディスパージョングレードのPTFEが使用されます。液体分散液を準備された表面にスプレーまたは塗布します。

その後、物体が加熱され、液体が蒸発し、PTFE層が基材に結合して、耐久性のある低摩擦表面が作成されます。

トレードオフの理解

PTFEを独自に有用にしている特性が、その製造上の課題も生み出しています。それらを無視すると、コンポーネントの故障につながります。

熱膨張は重要な要素

PTFEは、他のほぼすべてのプラスチックよりも温度変化に伴って膨張・収縮します。機械加工中、切削熱により材料が膨張し、冷却後に最終寸法が不正確になる可能性があります。これは、クーラントまたは制御された切削戦略によって管理する必要があります。

柔らかさとクリープが精度を制限する

PTFEの柔らかさは機械加工を容易にしますが、厳しい公差を維持することを困難にします。機械加工中にクランプを締めすぎると部品が変形します。さらに、一定の負荷の下では、PTFEは時間とともにゆっくりと変形します—これはクリープとして知られる現象であり、シールやガスケットの設計では考慮する必要があります。

焼結が最終品質を決定する

成形されたPTFE部品の最終的な特性は、焼結プロセスに大きく依存します。不適切な温度制御、加熱速度、または冷却サイクルは、機械的強度が低く、多孔性が高い、または内部応力のある部品につながる可能性があります。

用途に応じた適切な選択

最終用途によって、選択すべき製造パスとPTFEグレードが決まります。

- 機械加工されたシール、ベアリング、または絶縁体が主な焦点である場合: 粒状PTFEから作られたストック形状から始めることになり、機械加工中および最終使用時に熱膨張とクリープを考慮に入れる必要があります。

- 焦げ付き防止表面または耐薬品性ライニングが主な焦点である場合: ディスパージョングレードのPTFEから作られた製品を使用することになり、品質は表面処理と塗布プロセスに大きく依存します。

- 医療用または半導体用途向けの高純度コンポーネントが主な焦点である場合: 特定の重合ルートと、微量の汚染物質が重大な問題となり得るため、使用されるすべての加工助剤が重要になります。

PTFEの化学的起源と物理的な製造の両方を理解することで、より情報に基づいた意思決定を行い、より信頼性の高い製品を設計することができます。

要約表:

| 製造段階 | 主要なステップ | 結果として得られるPTFEの形態 |

|---|---|---|

| 一次(化学合成) | 1. TFEモノマー合成 2. 重合(サスペンション/ディスパージョン) |

粒状樹脂または微粉末 |

| 二次(加工) | 3. 加工(成形、焼結、機械加工、コーティング) | 最終部品(シール、ライナー、実験器具など) |

あなたの業界向けに精密なPTFEコンポーネントが必要ですか?

PTFE製造の複雑さを理解することは、用途に合った適切な材料とプロセスを指定するための鍵となります。KINTEKは、半導体、医療、実験室、および産業分野向けに、シール、ライナー、実験器具を含む高品質のPTFEコンポーネントの製造を専門としています。

当社は深い材料の専門知識と精密な生産を組み合わせ、カスタムプロトタイプから大量注文まですべてを提供します。熱膨張、クリープ、焼結の課題を乗り越え、確実に性能を発揮するコンポーネントをお届けできるよう、ぜひご相談ください。

プロジェクトの要件について相談し、見積もりを取得するために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

よくある質問

- PTFEの正式名称は何ですか、またその組成は?2つの元素からなるポリマーの力を解き放つ

- 充填PTFE樹脂とは何か、そしてその製造方法は?高性能材料ガイド

- テフロンの低い表面エネルギーは、その特性にどのように貢献していますか?ノンスティックおよび低摩擦の背後にある科学

- テフロンは加熱すると有害ガスを放出しますか?安全な調理温度の理解

- PTFEはどのようにして化学的攻撃に耐えるのか?その比類なき化学的不活性の背後にある科学

- PTFE水性分散液の用途は何ですか?コーティング、含浸、その他

- PTFEが高温用途に適しているのはなぜですか?信頼性の高い性能を600°F(約315℃)まで引き出しましょう

- PTFE材料の3つの基本タイプとは?バージン、フィラー入り、拡張PTFEを解説