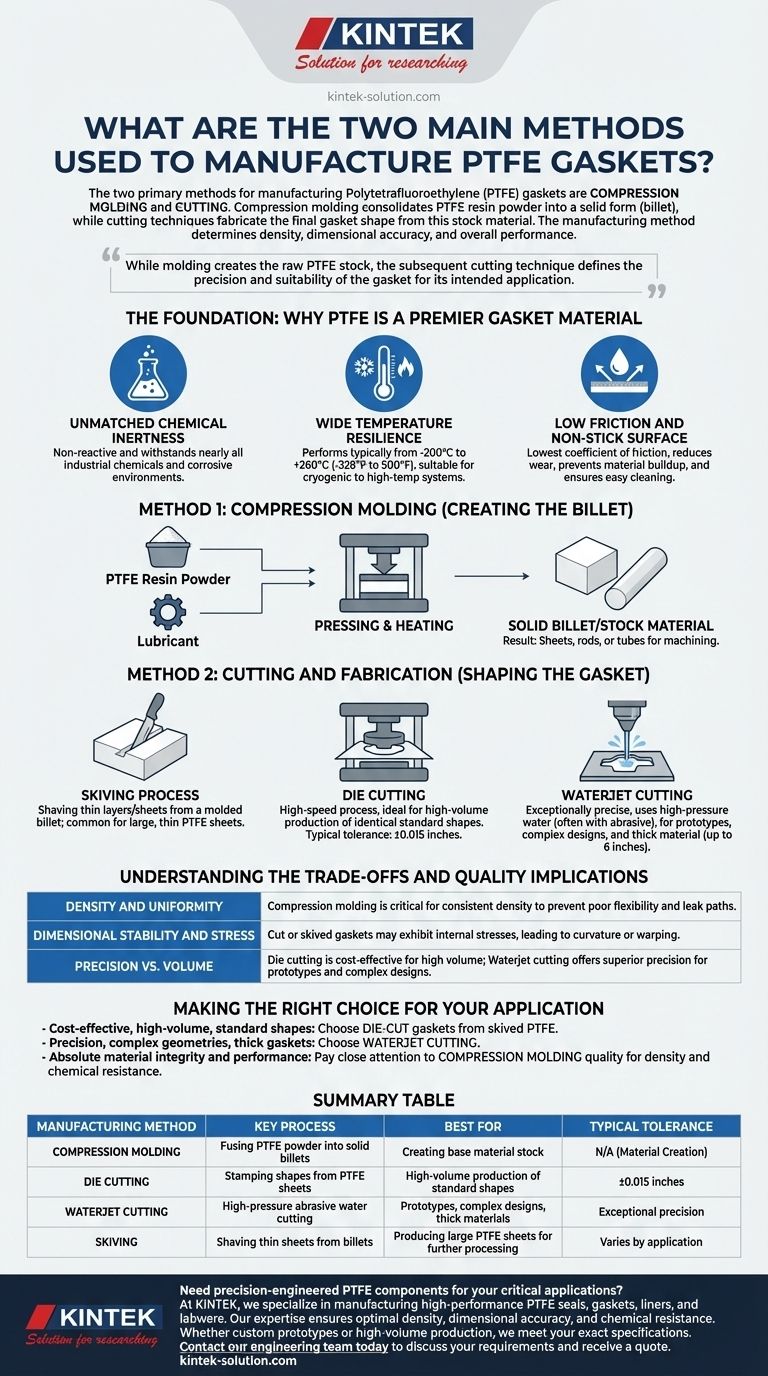

ポリテトラフルオロエチレン(PTFE)ガスケットの製造における主要な2つの方法は、圧縮成形と切削です。 圧縮成形では、PTFE樹脂粉末をシートやロッドなどの固形物、いわゆるビレットに固めます。スキビング、ダイカット、ウォータージェット切断などの切削プロセスは、この事前に成形されたストック材料から最終的なガスケットの形状を製造するために使用されます。

製造方法は単なる生産の詳細ではなく、ガスケットの最終的な密度、寸法精度、および全体的な性能を決定する重要な要素です。成形によってPTFEの原材料が作成されますが、その後の切削技術がガスケットの精度と意図された用途への適合性を定義します。

基礎:PTFEが最高のガスケット材料である理由

製造方法を検討する前に、PTFEがシーリング用途で求められる材料である理由となる固有の特性を理解することが不可欠です。あらゆる製造プロセスの目標は、これらの優れた特性を維持することです。

比類のない化学的不活性

PTFEは非反応性であり、ほとんどすべての工業用化学物質や腐食性環境に耐えます。これにより、他の材料がすぐに劣化するような攻撃的な流体を含む用途に理想的な選択肢となります。

幅広い温度耐性

標準的なPTFEガスケットは、通常-200°Cから+260°C(-328°Fから500°F)という極端な温度範囲で確実に機能します。これにより、極低温プロセスから高温システムまで、あらゆる用途で使用できます。

低摩擦と非粘着性表面

PTFEは、あらゆる固体材料の中で最も低い摩擦係数の一つを持っています。この非粘着性により、システムコンポーネントの摩耗が減り、材料の蓄積が防止され、ガスケットの清掃と保守が容易になります。

方法1:圧縮成形(ビレットの作成)

圧縮成形は、ガスケットの製造元となる固体PTFEストックを作成するための基本的な最初のステップです。このプロセスは、基材の品質と内部構造を決定します。

成形プロセスの説明

このプロセスは、微細なPTFE樹脂粉末を(場合によっては潤滑剤と混合して)プレフォーム形状にプレスすることから始まります。このプレフォームは、その後、巨大な圧力下で加熱され、PTFE粒子が融合して、ビレットとして知られる固体でボイドのないブロックまたはシリンダーを形成します。

主な成果:ストック材料

圧縮成形の直接的な成果は最終的なガスケットではなく、原材料です。これは、後のステップで機械加工または切断されるシート、ロッド、またはチューブの形をとることができます。

方法2:切削と加工(ガスケットの成形)

PTFEビレットが作成されたら、最終的なガスケットは正確な寸法に加工する必要があります。これはいくつかの切削技術によって達成されます。

スキビングプロセス

スキビングは、鋭利な刃を使用して成形されたビレットからPTFEの薄い層またはシートを「削り取る」技術です。これは、ガスケットをその後切断できる大きな薄いPTFEシートを製造する一般的な方法です。

技術の注目点:ダイカット

ダイカットは、大量生産に理想的な高速プロセスです。鋭利なカスタム形状の工具(ダイ)を使用して、PTFEシートから同一のガスケットを打ち抜きます。これは非常に効率的で、±0.015インチ程度の厳しい公差で複雑な形状を作成するのに優れています。

技術の注目点:ウォータージェット切断

ウォータージェット切断は、高圧の水流(しばしば研磨剤と混合)を使用してPTFEシートからガスケットを切断します。この方法は非常に精密で、カスタムツーリングが不要であり、最大6インチの非常に厚い材料を優れた再現性で切断することができます。

トレードオフと品質への影響の理解

製造方法の選択は、最終的なガスケットの品質と性能に直接的な影響を与えます。製品を指定する際には、これらの違いを理解することが重要です。

密度と均一性

圧縮成形プロセスは、PTFEストック全体にわたる一貫した密度を確保するために重要です。不適切に成形されたビレットは、密度が不均一になり、最終的なガスケットの柔軟性が低下し、潜在的な漏れ経路につながる可能性があります。

寸法安定性と応力

ビレットから切断またはスキビングされたガスケットは、製造プロセスからの内部応力を示すことがあります。これにより、わずかな湾曲や反りが生じることがあり、取り付けが複雑になり、適切なシールを確保するために慎重な取り扱いが必要になる場合があります。

精度対量産

ダイカットは、何千もの同一部品を迅速に生産するための最も費用対効果の高いソリューションです。しかし、ウォータージェット切断は、カスタムダイのコストが法外になるプロトタイプ、少量生産、または厚い材料の複雑な設計に対して、優れた精度を提供します。

アプリケーションに適した選択を行う

適切なPTFEガスケットを選択するには、製造方法を特定の性能と運用ニーズに合わせる必要があります。

- コスト効率の高い標準形状の大量生産が主な焦点である場合:スキビングされたPTFEシートから作られたダイカットガスケットは、速度、材料効率、再現性の最適なバランスを提供します。

- 精度、複雑な形状、または厚いガスケットが主な焦点である場合:ウォータージェット切断は、カスタムツーリングの初期費用なしで、比類のない精度と設計の柔軟性を提供します。

- 絶対的な材料の完全性と性能が主な焦点である場合:圧縮成形されたビレットの品質に細心の注意を払ってください。この基礎的なステップがガスケットの最終的な密度と耐薬品性を決定します。

PTFEガスケットがどのように作られるかを理解することは、それがあなたの必要とする通りに機能することを確実にするための最初のステップです。

要約表:

| 製造方法 | 主要プロセス | 最適な用途 | 一般的な公差 |

|---|---|---|---|

| 圧縮成形 | PTFE粉末を固体ビレットに融合 | 基材ストックの作成 | N/A (材料作成) |

| ダイカット | PTFEシートから形状を打ち抜き | 標準形状の大量生産 | ±0.015インチ |

| ウォータージェット切断 | 高圧研磨水による切断 | プロトタイプ、複雑な設計、厚い材料 | 卓越した精度 |

| スキビング | ビレットから薄いシートを削り取る | さらなる加工のための大型PTFEシートの製造 | 用途によって異なる |

重要な用途のために精密設計されたPTFEコンポーネントが必要ですか?

KINTEKでは、半導体、医療、実験室、および産業用途向けの高性能PTFEシール、ガスケット、ライナー、および実験器具の製造を専門としています。圧縮成形と精密切削技術の両方における当社の専門知識により、お客様のコンポーネントが最適な密度、寸法精度、および耐薬品性を提供することを保証します。

カスタムプロトタイプから大量生産まで、お客様の正確な仕様を満たすソリューションを提供します。

今すぐ当社のエンジニアリングチームにご連絡ください お客様のPTFEコンポーネント要件について話し合い、カスタマイズされたソリューションの見積もりを受け取ってください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な産業用途向けのカスタムPTFEテフロンボール