PTFE基板の製造は、その独自の物理的特性の組み合わせにより、非常に困難であることで知られています。主な困難には、機械加工中の寸法の不安定性の管理、正確な穴あけ加工の実現、ソルダマスクなどの表面層の適切な密着性の確保、および材料費の高さへの対応が含まれます。

PTFEの核心的な課題は、切削が難しいことではなく、その固有の柔らかさ、高い熱膨張率、低い表面エネルギーにより、特殊な工具、プロセス、専門知識なしに精密さと信頼性を達成することが極めて困難である点にあります。

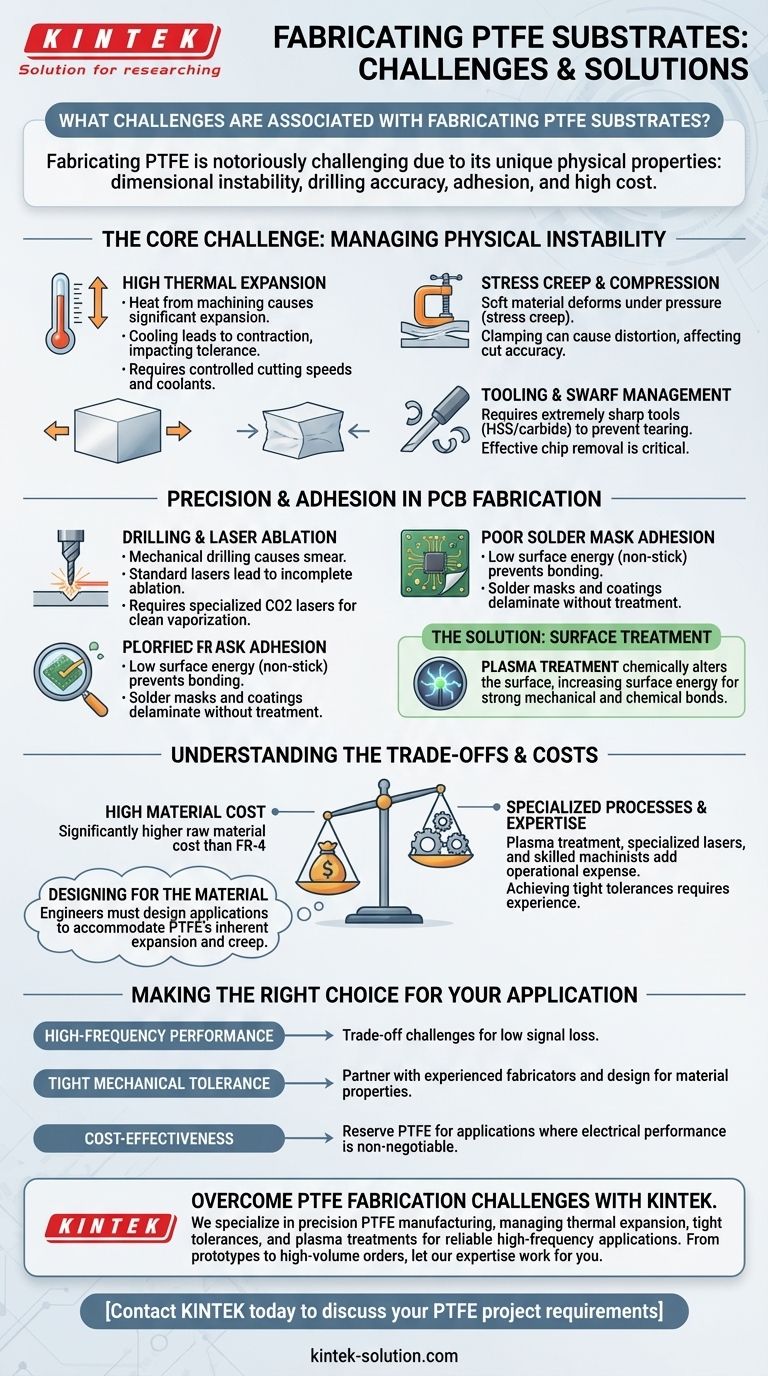

核心的な課題:物理的な不安定性の管理

主な製造上の問題は、PTFEの物理的性質に起因します。これは柔らかい材料であり、機械加工や処理で避けられない熱や圧力に対して予測不能な反応をします。

高い熱膨張率

PTFEは熱膨張係数が非常に高いです。切削工具によって発生する熱は、加工中に材料を著しく膨張させます。

材料が冷却されると収縮し、最終的な寸法が指定された公差から外れることがよくあります。これには、切削速度とクーラントの適用を注意深く管理する必要があります。

応力クリープと圧縮

この材料は柔らかく、圧力下で変形しやすい性質があり、これは応力クリープとして知られています。

機械加工のためにクランプされると、容易に圧縮されます。これにより、基板を歪ませることなくしっかりと保持することが難しくなり、切削や穴あけ加工の精度に直接影響します。

工具と切りくず(スワーフ)の管理

PTFEの柔らかさは機械加工が容易であるように思わせますが、実際には極めて鋭利で研磨された切削工具(できればハイス鋼(HSS)または超硬)が必要です。

鈍い工具では、材料をきれいに切断するのではなく、引き裂いたり、引き伸ばしたりする可能性があります。柔らかい切りくずが蓄積し、表面仕上げを損なう可能性があるため、効果的な切りくず(チップ)の除去も重要です。

PCB製造における精度と密着性

エレクトロニクスやプリント基板(PCB)にとって、PTFEは回路の作成とその耐久性の確保に関して特有の課題をもたらします。

穴あけとレーザーアブレーション

きれいで正確な穴を開けるのは困難です。機械的な穴あけは材料のスマージング(引き伸ばし)を引き起こす可能性があり、標準的なレーザーでは不完全なアブレーション(蒸発除去)につながる可能性があります。

これには、過度の溶融を伴わずに材料をきれいに蒸発させるのに適したCO2レーザーを使用するなど、特殊なプロセスが必要になります。

ソルダマスクの密着性の低さ

PTFEはその低い表面エネルギー、つまり「ノンスティック」特性で有名です。この特性は、PCB製造においては大きな欠点となります。

ソルダマスク、コンフォーマルコーティング、その他の重要な層は、未処理のPTFE表面に適切に接着せず、層間剥離や回路の故障につながります。

解決策:表面処理

密着性の悪さを克服するには、PTFEの表面を化学的に変更する必要があります。

これは通常、表面を微視的なレベルでエッチングするプラズマ処理プロセスを使用して行われます。これにより表面エネルギーが増加し、ソルダマスクとの強力な機械的および化学的結合を可能にするテクスチャが作成されます。

トレードオフとコストの理解

PTFEを選択することは、コストと複雑さの両方に大きな影響を与える決定です。FR-4などの標準材料の代替品としてそのまま使用できるわけではありません。

高い材料コスト

PTFEラミネートの原材料コストは、従来のPCB基板よりも大幅に高くなります。これにより、製造が開始される前の高い基本コストが設定されます。

特殊なプロセスと専門知識

プラズマ処理、特殊なレーザー、および注意深く制御された機械加工パラメータの必要性は、運用コストを大幅に増加させます。

さらに、成功はしばしば機械工のスキルに依存します。厳しい公差(例:+/- 0.002インチ以内)を達成するには、PTFEの特有の挙動に関する経験が必要であり、これは広く利用できるわけではありません。

材料に合わせた設計

剛性材料向けに意図された設計をPTFEに押し付けることはできません。エンジニアは、PTFEの膨張とクリープの傾向を考慮に入れて、その固有の特性を念頭に置いてアプリケーションを設計する必要があります。

アプリケーションに最適な選択をする

PTFEの使用を選択するには、これらの課題と、それがプロジェクトの目標と予算に与える影響を明確に理解する必要があります。

- 主な焦点が高周波性能である場合: 製造上の課題は、PTFEの比類のない誘電特性と低信号損失のための必要なトレードオフです。

- 主な焦点が厳密な機械的公差である場合: PTFEに精通した製造業者と提携し、材料の熱膨張と応力クリープに対応するようにコンポーネントを設計する必要があります。

- 主な焦点がコスト効率である場合: 材料費と処理費の合計を考慮すると、PTFEはその電気的性能が絶対になくてはならないアプリケーションに限定されるべきです。

最終的に、PTFEをうまく製造することは、その特性に逆らうのではなく、その特性を活かして取り組むことです。

要約表:

| 課題 | 主な問題点 | 製造への影響 |

|---|---|---|

| 物理的な不安定性 | 高い熱膨張率と応力クリープ | 寸法の不正確さ、公差の維持の難しさ |

| 精密機械加工 | 柔らかい材料、鋭利な工具が必要 | 引き裂き/スマージングのリスク、特殊な工具が必要 |

| 密着性 | 低い表面エネルギー(ノンスティック) | ソルダマスク/コーティングの密着性の悪さ、プラズマ処理が必要 |

| コストと専門知識 | 高い材料費と特殊なプロセス | プロジェクト費用の増加、経験豊富な製造業者の必要性 |

KINTEKでPTFE製造の課題を克服

PTFEコンポーネントの製造は苦痛である必要はありません。KINTEKでは、半導体、医療、実験室、産業分野向けに精密なPTFE製造を専門としています。熱膨張の管理、厳密な公差の達成、プラズマエッチングなどの表面処理の適用における当社の専門知識により、お客様の高周波または特殊なアプリケーションが確実に信頼性高く機能します。

プロトタイプから大量生産まで、カスタム製造を提供し、PTFEの特性を効果的に活用するコンポーネントの設計においてお客様と協力します。

今すぐKINTEKにご連絡いただき、PTFEプロジェクトの要件についてご相談ください。当社の専門知識をご活用ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 工業用および研究室用カスタムPTFEスクエアトレイ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール