テフロン部品の機械加工後、材料の独特な特性を修正するために、仕上げ加工がほぼ常に必要となります。これらの工程には通常、バリ取り、細粒研磨、ポリッシングが含まれ、生の状態の機械加工では得られない必要な表面品質と正確な寸法精度を実現します。

テフロンは本来の柔らかさと圧力下で変形しやすい性質があるため、機械加工後の仕上げは単なる見栄えのためだけではありません。バリを除去し、寸法の不正確さを修正し、高性能な用途に必要な特定の表面特性を実現するための重要な製造工程です。

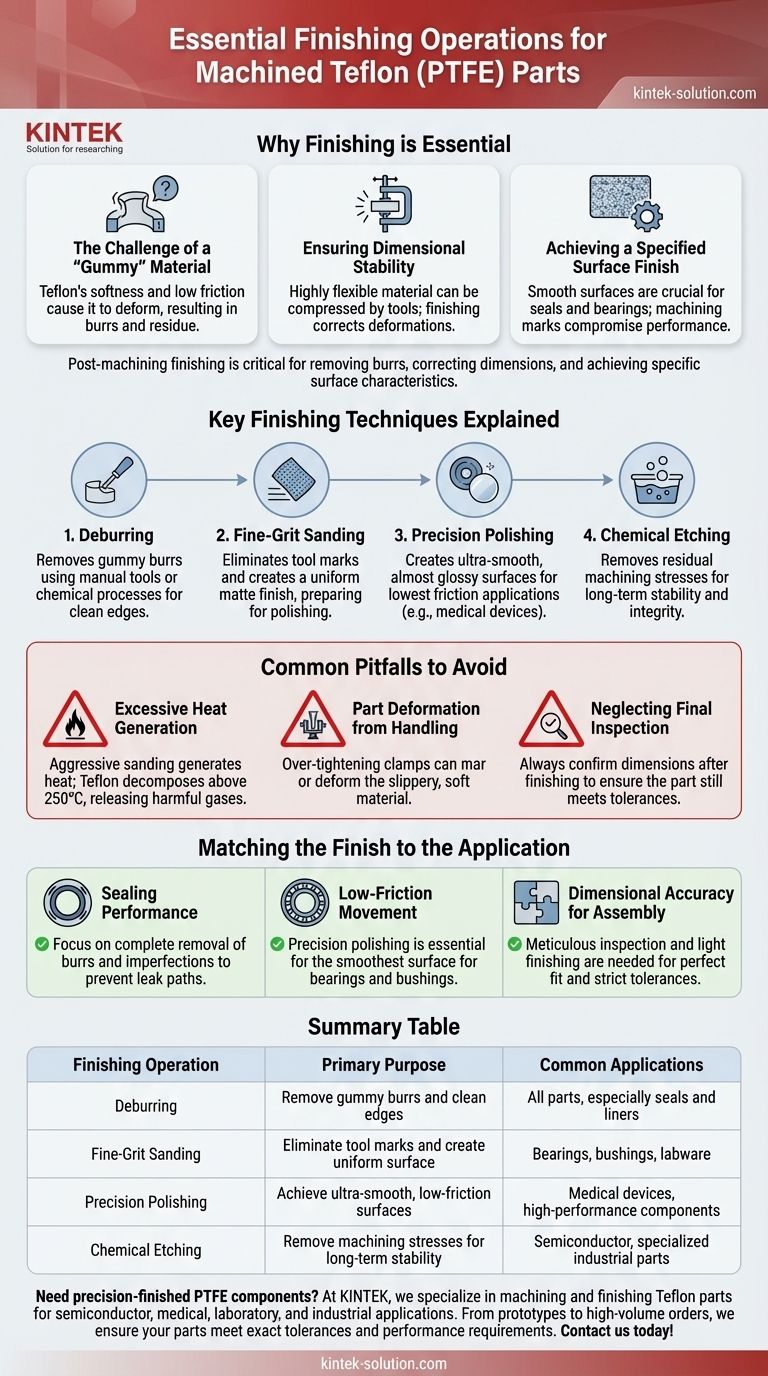

テフロン部品に仕上げ加工が不可欠な理由

テフロン(PTFE)に慎重な仕上げが必要な理由を理解するには、その基本的な特性から始める必要があります。クリーンな切りくずを生成する硬質な金属とは異なり、テフロンは切削中に非常に異なる挙動を示します。

「粘着性のある」材料の課題

テフロンの柔らかさと低い摩擦係数により、きれいにせん断されるのではなく変形します。これにより、機械加工されたエッジにバリや「粘着性のある」残留物が生じることが多く、これらを除去する必要があります。

寸法安定性の確保

この材料は非常に柔軟で、工具の圧力やクランプ力によって容易に圧縮または歪む可能性があります。仕上げ加工は、発生した軽微な変形を修正し、最終部品が指定された公差を満たすことを保証するのに役立ちます。

指定された表面仕上げの達成

シールやベアリングなど、多くのテフロン用途では非常に滑らかな表面が必要です。生の状態の機械加工痕は性能を損なう可能性があるため、望ましい低摩擦特性を実現するにはポリッシングと研磨が必要です。

主要な仕上げ技術の解説

適切な技術は、部品の形状と最終的な用途によって異なります。各工程は、機械加工後に残された特定の種類の不完全さを処理します。

バリ取り

これは最も一般的な最初のステップです。バリは手動工具、場合によっては特殊な化学プロセスを使用して慎重に除去され、部品の表面を損傷することなくきれいなエッジを確保します。

細粒研磨

より大きな工具痕を除去し、均一なつや消し仕上げを作成するために、細粒サンドペーパーがよく使用されます。このステップは、より滑らかな仕上げが必要な場合に最終ポリッシングのために表面を準備します。

精密ポリッシング

医療機器や高性能ベアリングなど、可能な限り低い摩擦を必要とする用途には、ポリッシングが使用されます。これにより、部品の性能を向上させる滑らかでほぼ光沢のある表面が作成されます。

化学エッチング

非常にデリケートな用途では、化学エッチングが採用されることがあります。この特殊なプロセスは、機械加工中に材料に付与された残留応力を除去し、部品の長期的な安定性と完全性を向上させるのに役立ちます。

避けるべき一般的な落とし穴

テフロンの仕上げはデリケートなプロセスであり、適切な注意を払わないと部品を損傷しやすいです。これらの課題を認識することが成功の鍵となります。

過剰な熱発生

積極的な研磨やポリッシングは熱を発生させる可能性があります。テフロンは250℃を超えると分解し始め、有害なガスを放出する可能性があるため、摩擦を制御し、冷却方法を使用して安全な温度を維持することが重要です。

取り扱いによる部品の変形

テフロンの滑りやすく柔らかい表面は、仕上げ作業のためにしっかりと保持することを困難にします。万力やクランプを締めすぎると、部品を傷つけたり変形させたりしやすく、機械加工の精度が台無しになります。

最終検査の怠り

最終的で最も重要なステップは、徹底的な検査です。精密測定ツールを使用して、仕上げプロセスが意図せず部品の寸法を指定された公差を超えて変更していないことを確認します。

用途に合わせた仕上げ

必要な仕上げのレベルは、部品の最終的な機能に完全に依存します。すべての部品が鏡面仕上げに研磨される必要はありません。

- シーリング性能が主な焦点である場合:すべてのバリや表面の不完全性を完全に除去し、潜在的な漏れ経路をなくすことが最優先事項です。

- 低摩擦運動が主な焦点である場合:ベアリング、ブッシング、または摺動部品のために可能な限り滑らかな表面を作成するには、精密ポリッシングが不可欠です。

- 組み立てのための寸法精度が主な焦点である場合:完璧なフィットのために部品が厳密な公差を満たすことを保証するために、綿密な検査と軽度で慎重な仕上げが必要です。

最終的に、仕上げに対する体系的なアプローチは、粗く機械加工されたテフロン部品を信頼性の高い高性能部品へと変貌させます。

要約表:

| 仕上げ加工 | 主な目的 | 一般的な用途 |

|---|---|---|

| バリ取り | 粘着性のバリを除去し、エッジをきれいにする | すべての部品、特にシールやライナー |

| 細粒研磨 | 工具痕を除去し、均一な表面を作成する | ベアリング、ブッシング、実験器具 |

| 精密ポリッシング | 超滑らかで低摩擦の表面を実現する | 医療機器、高性能部品 |

| 化学エッチング | 長期安定性のために機械加工応力を除去する | 半導体、特殊工業部品 |

精密仕上げのPTFE部品が必要ですか? KINTEKでは、半導体、医療、実験室、および産業用途向けのテフロン部品の機械加工と仕上げを専門としています。バリ取り、ポリッシング、カスタム加工における当社の専門知識により、試作品から大量注文まで、お客様の部品が正確な公差と性能要件を満たすことを保証します。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド