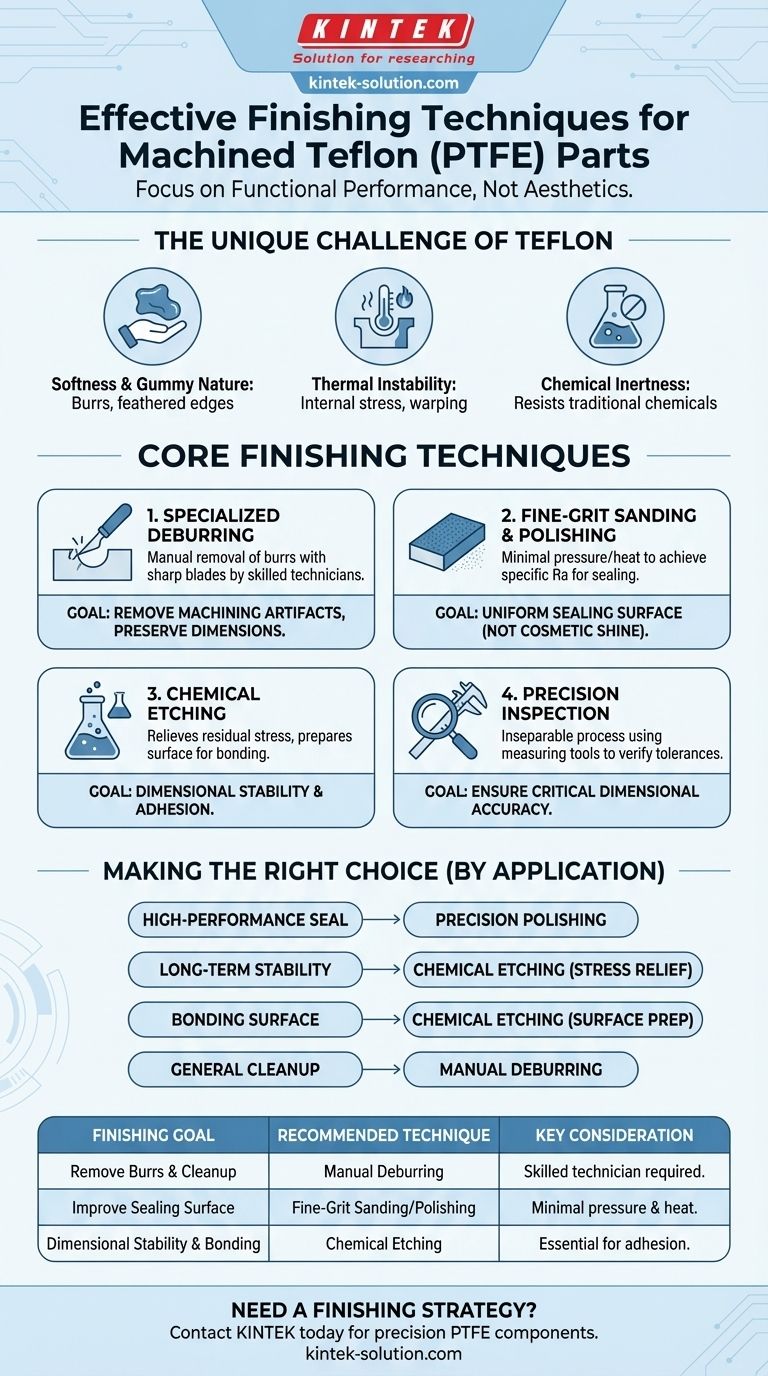

機械加工されたテフロン(PTFE)部品に最も効果的な仕上げ技術は、専門的なバリ取り、微細な研磨、精密研磨、および化学エッチングです。金属とは異なり、テフロンの目標は外観上の光沢を得ることではなく、部品の重要な寸法精度を維持しながら、バリなどの機械加工の痕跡を除去し、内部応力を解放することです。

テフロンの仕上げは、美観よりも機能性能に焦点を当てた繊細なプロセスです。中心的な課題は、材料特有の柔らかさ、熱感受性、および厳しい公差を損なうことなく、機械加工によって生じた不完全性や応力を除去することです。

テフロンの仕上げが特有の課題である理由

テフロンの固有の特性を理解することは、適切な仕上げ方法を選択するために不可欠です。その特性は、金属や他のプラスチックとは根本的に異なります。

柔らかさと粘着性のある性質

テフロンは非常に柔らかく、加工中に「粘着性」を示すことがあります。これにより、きれいでシャープな切断ではなく、盛り上がったバリやささくれたエッジが生じることがよくあります。過度な仕上げ処理は、材料を簡単に溶かしたり表面を傷つけたりして、部品の形状を破壊する可能性があります。

内部応力と熱不安定性

フライス加工や旋削などの機械加工プロセスによる熱と圧力は、テフロン部品に内部応力を引き起こす可能性があります。これに対処しないと、特に温度が変動すると、部品が反ったり時間とともに寸法が変化したりする原因となります。

化学的不活性

テフロンの耐薬品性は最終用途における大きな利点ですが、これは多くの従来の化学研磨剤が効果がないことを意味します。ただし、特定の腐食剤は、接着のための表面処理や残留応力の解放に使用できます。

主要な仕上げ技術の解説

各仕上げ技術は、テフロンの特性によってもたらされる特定の課題に対処します。これらは、機能的で信頼性の高いコンポーネントを製造するために組み合わせて使用されることがよくあります。

専門的なバリ取り

これは最も一般的で重要な仕上げ工程です。テフロンの柔らかさのため、バリは頻繁な問題となります。熟練した技術者による鋭い刃物を使った**手動でのバリ取り**は、部品表面を傷つけることなくバリを除去するための最も信頼できる方法であることがよくあります。

微細な研磨と研削

シール面など、特定の表面仕上げ(Ra)が必要な場合は、微細な研磨や精密研磨が使用されることがあります。これは、部品の溶融や変形を防ぐために、最小限の圧力と熱で行う必要があります。目標は鏡面仕上げではなく、一貫した滑らかな表面です。

化学エッチング

化学エッチングは非常に特定の目的を果たします。それは、機械加工中に導入された残留表面応力を解放することです。このプロセスは部品の寸法安定性を高めます。また、接着剤でテフロン表面を接着可能にするために使用される主要な方法でもあります。

精密検査の役割

仕上げ方法そのものではありませんが、**徹底的な検査**はこのプロセスと不可分です。バリ取り、研磨、またはエッチングによって寸法が指定された公差を超えていないことを確認するために、精密測定ツールの使用が不可欠です。

トレードオフと落とし穴の理解

テフロンの仕上げは、過剰な処理が利益よりも害をもたらす可能性がある、リターンの逓減するプロセスです。

過剰仕上げのリスク

最大の過ちは、テフロンを金属のように扱うことです。過度な研磨や研削は容易に材料を取り除きすぎ、厳しい公差を破壊します。また、熱を導入し、部品の反りや検査不合格の原因となる可能性もあります。

手動制御とプロセススケーラビリティ

手動バリ取りは最高の制御度を提供し、複雑な形状にはしばしば必要です。しかし、労働集約的であり、化学プロセスよりもスケーラビリティが低くなります。選択は、部品の複雑さ、量、および仕上げが必要な特定の機能に依存します。

仕上げを容易にするための設計

集中的な仕上げの必要性は、設計段階で大幅に削減できます。適切な公差の指定、クリープを防ぐための負荷の分散、および広い半径を持つフィーチャーの設計は、最小限の後処理で済む、よりきれいな機械加工部品につながります。

目標に合わせた適切な選択

最適な仕上げ戦略は、部品の最終用途に完全に依存します。

- 高性能シールを作成することが主な焦点の場合: シーリングに必要な特定の均一な表面仕上げ(Ra)を実現するために、精密研磨を優先します。

- 長期的な寸法安定性が主な焦点の場合: 制御された化学エッチングなどの応力除去プロセスを使用し、熱を加える仕上げ処理を避けます。

- 接着のための表面準備が主な焦点の場合: 化学エッチングは、非粘着性のテフロン表面を接着可能にするための唯一効果的な方法です。

- 一般的な部品のクリーンアップが主な焦点の場合: 慎重な手動バリ取りは、重要な寸法を変更することなく機械加工の痕跡を除去するための最も信頼できる方法です。

最終的に、成功するテフロン部品は、設計、機械加工、仕上げのすべてが材料特有の挙動に合わせて最適化された全体的なアプローチの結果です。

要約表:

| 仕上げの目標 | 推奨される技術 | 主な考慮事項 |

|---|---|---|

| バリの除去とクリーンアップ | 手動バリ取り | 材料の損傷を避けるために熟練した技術者が必要。 |

| シール面の改善 | 微細な研磨/研削 | 反りを防ぐために最小限の圧力と熱を使用。 |

| 寸法安定性と接着準備 | 化学エッチング | 内部応力を解放し、接着に不可欠。 |

精密テフロン部品の仕上げ戦略が必要ですか?

KINTEKでは、半導体、医療、および実験室産業向けに高性能PTFE部品の機械加工と仕上げを専門としています。適切な仕上げ技術が、部品の機能性能、寸法安定性、および長寿命にとって極めて重要であることを理解しています。

当社の専門知識により、シーリングに必要な特定の表面仕上げ、安定性のための応力除去、または接着のための表面準備など、お客様のテフロンシール、ライナー、およびラボウェアが完璧に仕上げられることを保証します。

当社の精密仕上げの知識をあなたのプロジェクトに適用させてください。

プロトタイプから大量生産まで、カスタムPTFEコンポーネントのニーズについて話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 工業用および研究室用カスタムPTFEスクエアトレイ

よくある質問

- PTFEをシールに使用する主な利点は何ですか?過酷な条件下で比類のない信頼性を実現

- PTFEのフィラーとして使用されるカーボンとグラファイトの違いは何ですか?強度と潤滑性の最適化

- なぜエクスパンデッドPTFEガスケットは優れたクリープ耐性を持つのでしょうか?長期的なシール信頼性を解き明かす

- PTFEオイルシールの主な利点は何ですか?極限状態での優れた性能

- PTFEライニングパイプの利点は何ですか?比類のない耐食性と純度を実現

- 膨張PTFEガスケットテープの用途は何ですか?フランジシーリング問題に対する究極の解決策

- テフロンシートは熱転写時に衣類をどのように保護するのか?完璧な結果を得るための必須ガイド

- PTFE計装チューブ継手が高い信頼性と耐久性を持つのはなぜですか?優れた耐薬品性および耐熱性