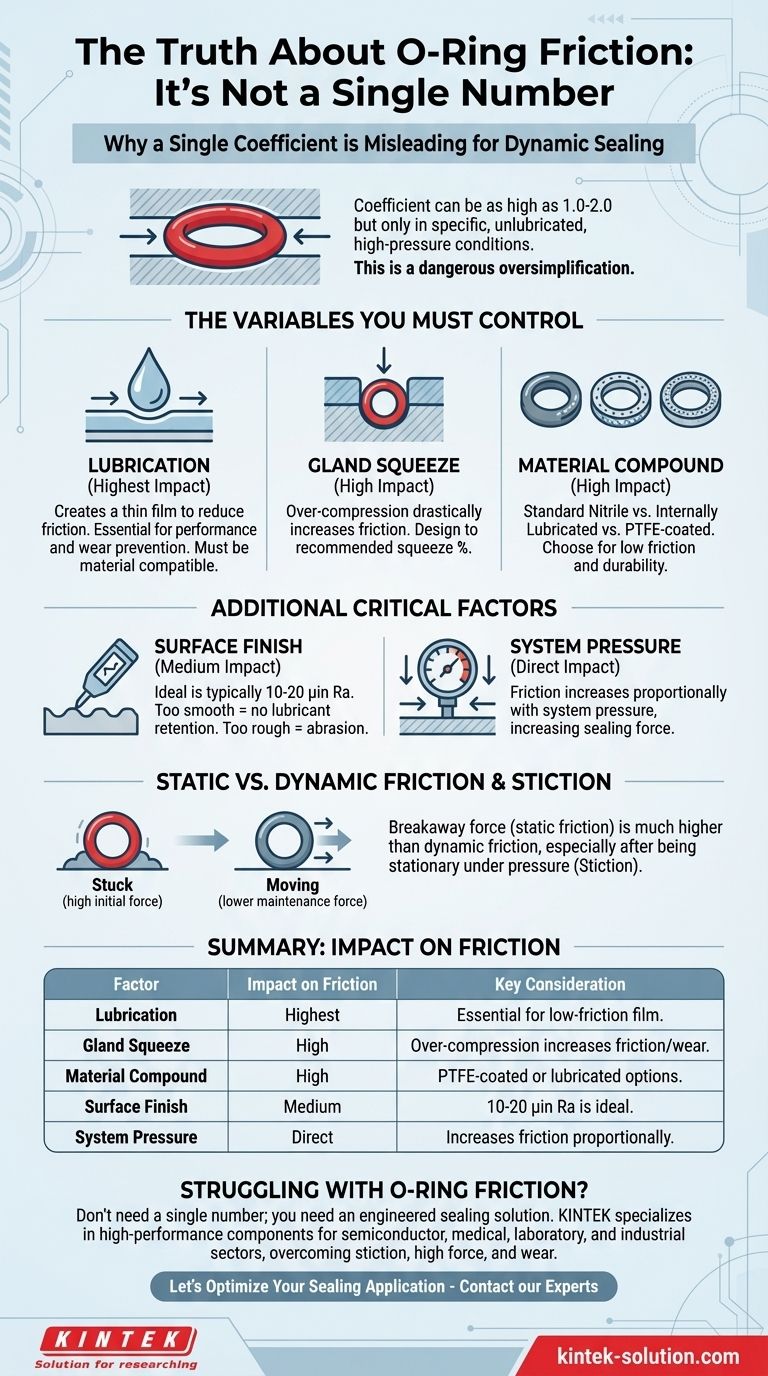

Oリングの場合、摩擦係数は1.0から2.0と高くなることがありますが、それは非常に特定の、無潤滑で高圧の条件下でのみです。この単一の値は、実際に経験する摩擦が単純な材料特性ではないため、著しく誤解を招きます。それはあなたのシステム全体の設計と動作環境の直接的な結果です。

Oリングの単一の「摩擦係数」という概念は、危険な単純化です。単一の数値を求めるのではなく、実際の用途での摩擦力を管理するために、潤滑、材料、圧縮、表面仕上げといった主要なシステム変数を制御することに焦点を当てる必要があります。

単一の摩擦値が機能しない理由

シーリング用途における摩擦は、ゴムの静的特性ではなく、システムの動的な出力です。文脈を理解せずに単一の教科書的な数値に頼ると、不正確な計算と設計の失敗につながる可能性があります。

静摩擦と動摩擦(始動トルク)

動きを始めるのに必要な力(静摩擦)は、動きを維持するのに必要な力(動摩擦)よりもはるかに高いことがよくあります。この現象はスティクションまたは始動摩擦として知られており、特に長期間圧力下で静止していたOリングで顕著に現れます。

潤滑の圧倒的な影響

潤滑は最も重要な要素です。無潤滑のOリングが乾いた金属表面と摺動する場合、薄いグリースやシステム流体の膜がある場合と比較して、摩擦と摩耗が劇的に高くなります。

圧力はどのように摩擦を生み出すか

摩擦は、法線力に摩擦係数を掛けたものです。Oリングの用途では、法線力は2つの源から生じます。すなわち、プランジ設計による初期の機械的な締め付けと、Oリングに対して作用し、シールをハードウェアに対してさらに活性化させるシステム圧力です。システム圧力が上昇すると、シール力と結果として生じる摩擦も比例して増加します。

材料コンパウンドは重要な選択

異なるエラストマーコンパウンドは、固有に異なる摩擦特性を持っています。標準的なニトリル(Buna-N)Oリングは、内部潤滑されたシリコンや、動的用途向けに特別に設計されたPTFEコーティングされたOリングよりも高い摩擦係数を持っています。

実際に制御できる主要な要因

単一の数値を検索する代わりに、成功する設計は、摩擦力を生み出す変数を管理することに焦点を当てます。

プランジ設計(締め付け)の指定

Oリングの締め付けすぎはよくある間違いです。これは、特に加圧システムにおいて、シール性能を大幅に向上させることなく、摩擦と摩耗を劇的に増加させます。常に、用途に応じたメーカー推奨の締め付け率で設計してください。

ハードウェア表面仕上げの定義

摺動するハードウェアの仕上げは重要です。粗すぎる表面(高いRa値)は、サンドペーパーのようにシールを摩耗させます。滑らかすぎる表面(低いRa値)は潤滑剤を保持できず、高い摩擦につながります。動的用途では、通常10〜20 µin Raの仕上げが必要です。

適切な潤滑剤の選択

潤滑剤の主な役割は、Oリングとハードウェアの間に薄い膜を形成することです。Oリング材料と適合し、膨潤や劣化を引き起こさないようにする必要があり、用途の速度と温度に適した粘度を持っている必要があります。

低摩擦材料の選択

摩擦の最小化が主要な設計要因である場合は、高度なソリューションを検討してください。内部潤滑コンパウンドには、時間とともに表面に現れる添加剤が含まれており、PTFEコーティングはOリング自体に耐久性のある低摩擦表面を提供します。

トレードオフの理解

低摩擦の最適化は、競合する要件のバランスを取ることを伴うことがよくあります。

シール完全性と摩擦

高い締め付けは、非常に低い圧力でより堅牢なシールを作成しますが、高い摩擦と短いサイクル寿命を保証します。特定の動作圧力に対して適切なバランスを見つける必要があります。

潤滑剤の適合性と性能

最も性能の高い潤滑剤でも、Oリング材料の膨潤、収縮、または化学的分解を引き起こす場合は役に立ちません。潤滑剤を選択する際には、適合性が最優先事項でなければなりません。

コストと性能

低摩擦材料、特殊コーティング、厳密に管理された表面仕上げはすべてコストを増加させます。コンポーネントの要求される性能、効率、および望ましい耐用年数と費用を比較検討する必要があります。

用途に合った正しい選択をする

主要なエンジニアリング目標を使用して、設計上の決定を導いてください。

- 作動力を最小限に抑えることが主な焦点である場合: 適切な潤滑を優先し、プランジ設計でシールを締め付けすぎていないことを確認しながら、低摩擦で知られるOリング材料を選択してください。

- 動的用途での長期的な耐久性が主な焦点である場合: 摺動するハードウェアの表面仕上げに集中し、摩耗を防ぐために一貫した潤滑を確保してください。

- スティック-スリップ(スティクション)を防ぐことが主な焦点である場合: 静的摩擦と動的摩擦の差が小さいエラストマーを選択するか、PTFE要素を組み込んだシール設計を検討してください。

結局のところ、Oリングの摩擦を管理することは、単一のデータポイントを探すことではなく、思慮深いシステム設計の演習なのです。

要約表:

| 要因 | 摩擦への影響 | 主な考慮事項 |

|---|---|---|

| 潤滑 | 最も大きな影響 | 低摩擦膜の形成に不可欠。材料との適合性が必須。 |

| プランジ締め付け | 大きな影響 | 締め付けすぎは摩擦と摩耗を劇的に増加させる。 |

| 材料コンパウンド | 大きな影響 | PTFEコーティングまたは内部潤滑コンパウンドが最も低い摩擦を提供する。 |

| 表面仕上げ | 中程度の影響 | 動的シールには通常10〜20 µin Raの仕上げが理想的。 |

| システム圧力 | 直接的な影響 | 圧力に比例して摩擦が増加する。 |

設計におけるOリングの摩擦に苦労していませんか?

単一の数値は必要ありません。特定のシステム向けに設計されたシーリングソリューションが必要です。KINTEKでは、高性能PTFEコンポーネント、特に要求の厳しい用途での低摩擦と長寿命のために設計されたカスタムOリングおよびシールを専門としています。

私たちは、半導体、医療、実験室、産業分野のエンジニアが、スティクション、高い作動力、早期摩耗などの課題を克服するのを支援します。プロトタイプから大量注文までのカスタム製造に関する当社の専門知識により、性能、耐久性、コストのバランスの取れたシールを入手できます。

シーリング用途を最適化しましょう。今すぐ専門家に連絡してご相談ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール