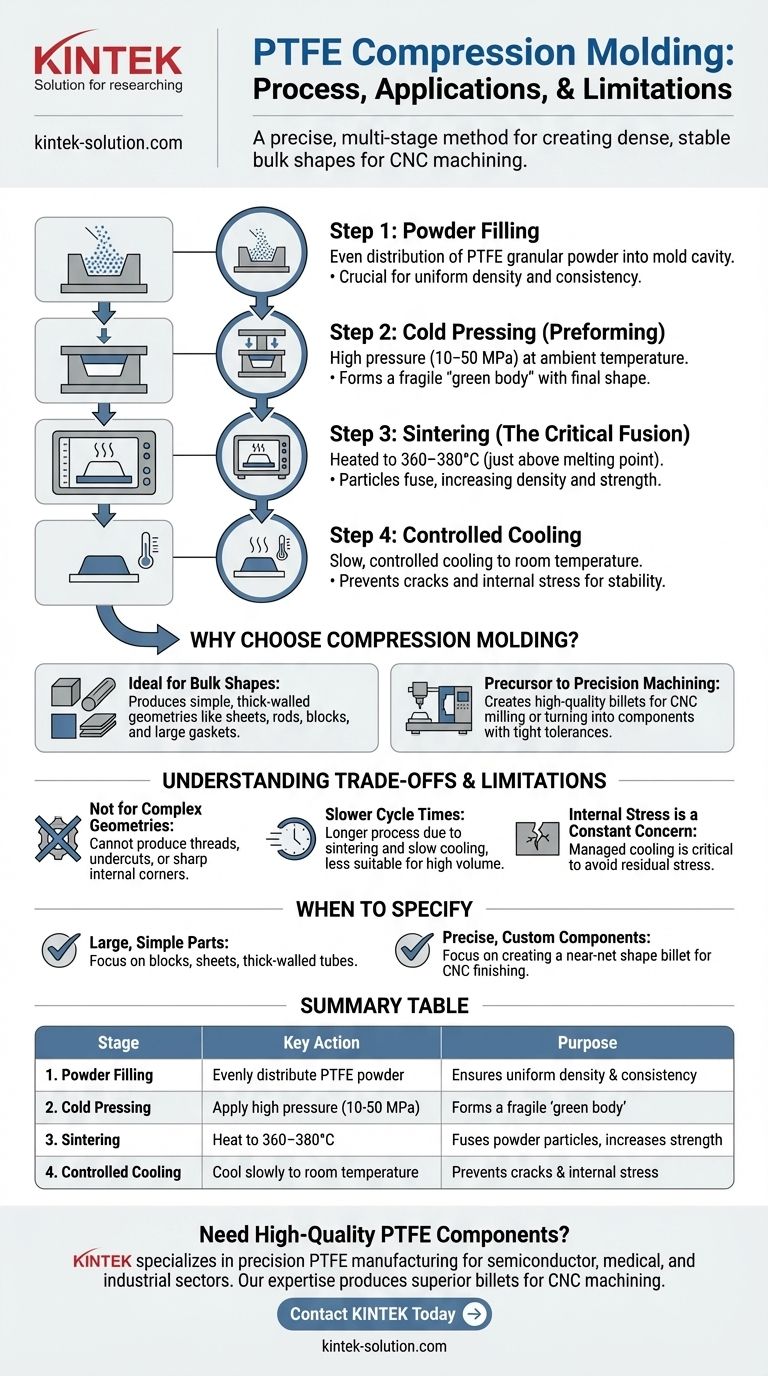

PTFE圧縮成形のプロセスフローは、4つの主要なステップを含む、正確な多段階の方法です。まず、PTFE粉末を金型に注意深く充填します。次に、この粉末は冷間プレスと呼ばれる工程で高圧にさらされ、壊れやすい「グリーン」部品が形成されます。第三に、部品は焼結と呼ばれるプロセスで加熱され、粉末粒子が融合します。最後に、安定した最終形状に固化するために、ゆっくりとした制御された冷却段階を経ます。

PTFE圧縮成形は、主に完成した複雑な部品を作成するために使用されるわけではありません。むしろ、その主な機能は、ロッド、シート、ブロックなどの高密度で安定した単純なバルク形状を製造することであり、これらは精密な最終寸法を実現するために後続のCNC機械加工用の高品質なプリフォームとして機能します。

プロセスのステップバイステップの内訳

圧縮成形プロセスの各段階を理解することは、それが特定の用途に選ばれる理由と、最終製品の品質を決定するものを理解するために不可欠です。

ステップ1:粉末充填

プロセスは、あらかじめ計量された量のPTFE顆粒粉末を金型キャビティ内に均一に分配することから始まります。

この分配の均一性は、最終部品の密度と一貫性に直接影響するため、非常に重要です。不均一な充填は、弱い部分や寸法の不正確さにつながる可能性があります。

ステップ2:冷間プレス(予成形)

金型が充填されると、プレス機が、通常10~50 MPaの大きな圧力をかけます。これは室温で行われます。

このステップで粉末粒子が圧縮され、互いにしっかりと機械的に接触するように押し付けられ、グリーンボディとして知られる壊れやすい自己支持形状が作成されます。この部品は最終的な形状を持っていますが、最終的な材料特性はまだありません。

ステップ3:焼結(重要な融合)

グリーンボディは金型から慎重に取り出され、焼結のために特殊なオーブンに入れられます。

部品はPTFEの融点よりわずかに高い360~380°Cの正確な温度に加熱されます。材料は実際には液化しません。代わりに、個々の粒子が融合し、空隙がなくなり、部品の密度と機械的強度が劇的に増加します。

ステップ4:制御された冷却

焼結後、部品は非常にゆっくりと制御された条件下で室温まで冷却される必要があります。

PTFEは熱膨張率と収縮率が高くなっています。急激な冷却は大きな内部応力を誘発し、亀裂を引き起こし、部品の構造的完全性を損なう可能性があります。このゆっくりとした冷却段階は、安定した応力のないコンポーネントを製造するために不可欠です。

PTFEに圧縮成形が選ばれる理由

この一見複雑なプロセスが、PTFEの独自の特性と一般的な用途に適合するいくつかの重要な理由から、主要な方法となっています。

バルク形状に最適

圧縮成形は、シンプルで肉厚のジオメトリを製造するのに優れています。シート、ロッド、ブロック、大型ガスケットなどのストック材料を作成するための最も効果的な方法です。

精密機械加工の前駆体

このプロセスの最も一般的な用途は、最終部品を作成することではなく、高品質のビレットを作成することです。この高密度で安定したブロックまたはロッドは、その後CNC機械に送られ、厳密な公差を持つコンポーネントにフライス加工または旋削されます。

この2段階アプローチ(成形後に機械加工)は、複雑なPTFE部品を直接成形しようとするよりも、経済的で効果的であることがよくあります。

トレードオフと制限の理解

効果的ではありますが、このプロセスには固有の制限があり、特定の用途には適していません。これらのトレードオフを認識することが、情報に基づいた決定を下す鍵となります。

複雑なジオメトリには不向き

粉末を単純なキャビティに押し付ける性質上、このプロセスではねじ山、鋭い内角、アンダーカットなどの複雑な特徴を作成することはできません。部品のジオメトリは、プレスおよび排出できるほど単純である必要があります。

サイクルタイムが遅い

焼結と、より重要な非常に遅い冷却段階の組み合わせにより、サイクルタイムが長くなります。これにより、熱可塑性樹脂の射出成形と比較して、大量生産にはあまり適していません。

内部応力は常に懸念事項

冷却サイクルを適切に管理することが、部品品質にとって最も重要な変数です。注意深い制御を行っても、残留内部応力が要因となる可能性があり、これが、機械加工がアニール処理(応力除去)された材料に対して行われることが多い理由です。

PTFE圧縮成形を指定するタイミング

適切な製造プロセスを選択することは、最終的な目標に完全に依存します。圧縮成形がプロジェクトにとって正しい道筋であるかどうかを判断するために、これらのガイドラインを使用してください。

- ブロック、シート、肉厚のチューブなどの大型でシンプルな部品の製造が主な焦点である場合: 圧縮成形は最も効果的であり、しばしば唯一実行可能な製造方法です。

- 特定の公差を持つ精密なカスタムコンポーネントの製造が主な焦点である場合: CNC機械加工によって仕上げられるニアネットシェイプのビレットを作成するために、圧縮成形を指定します。

プリフォームを成形してから最終仕様に機械加工するというこの2段階アプローチを理解することが、アプリケーションのためにPTFEの独自の特性をうまく活用するための鍵となります。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 粉末充填 | PTFE粉末を金型内に均一に分配する | 最終部品の均一な密度と一貫性を保証する |

| 2. 冷間プレス | 室温で高圧(10~50 MPa)をかける | 所望の形状を持つ壊れやすい「グリーンボディ」を形成する |

| 3. 焼結 | 部品を360~380°Cに加熱する | 粉末粒子を融合させ、密度と強度を高める |

| 4. 制御された冷却 | 室温までゆっくり冷却する | 亀裂と内部応力を防ぎ、安定した最終部品を得る |

高品質のPTFEコンポーネントが必要ですか?

KINTEKは、半導体、医療、実験室、産業分野向けに精密なPTFE製造を専門としています。当社の圧縮成形技術は、優れたビレット(ロッド、シート、ブロック)を製造し、これらは精密な最終コンポーネントへの後続のCNC機械加工に最適です。

プロトタイプから大量注文までカスタム加工を提供し、お客様の部品が正確な仕様を満たすことを保証します。

PTFEプロジェクトの要件について相談し、見積もりを取得するには、今すぐKINTELにお問い合わせください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド