PTFEベアリングのユニークな設計は、そのオーダーメイドの性質にあります。それぞれが、プロジェクトの荷重、動き、環境条件、構造的統合要件に特化して調整された設計ソリューションです。標準化されたコンポーネントとは異なり、材料組成と物理的形状が単一のユニークな用途のために精密に設計されているため、再利用されることはほとんどありません。

PTFEベアリングは、既製品としてではなく、カスタム設計されたコンポーネントとして見るべきです。その独自性は、材料、形状、設置方法がすべて、それが解決するように設計された特定の問題によって決定されるという事実に由来します。

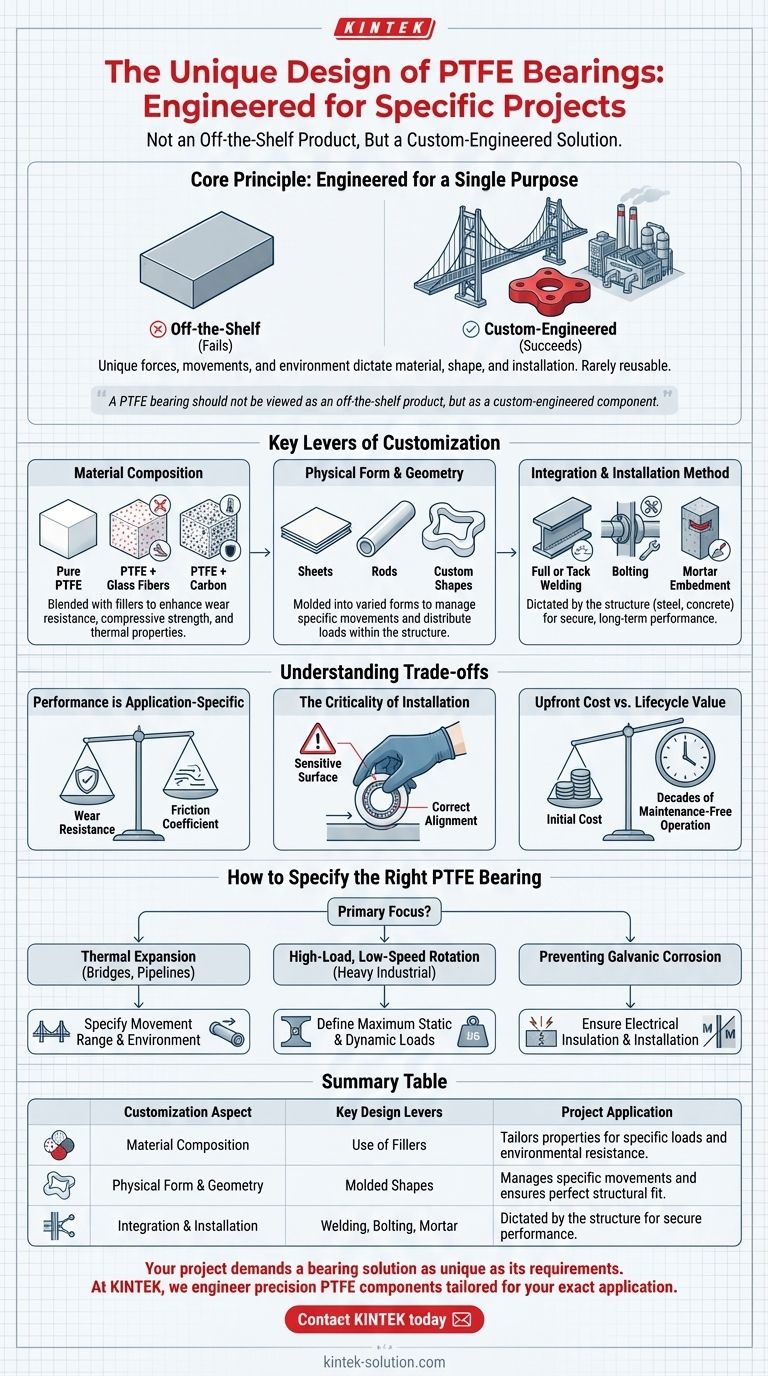

コア原則:単一の目的のために設計される

ポリテトラフルオロエチレン(PTFE)ベアリングは、橋梁や産業施設などの主要構造物における基本的なコンポーネントです。それらが管理しなければならない力と動きは構造物ごとに異なるため、その設計プロセスは本質的にカスタムになります。

既製品が失敗する理由

標準化されたベアリングは、一般的で反復可能な用途のために設計されています。対照的に、橋梁用のPTFEスライドベアリングは、その特定の橋の熱膨張、活荷重たわみ、地震による動きに対応しなければなりません。

これらのプロジェクト固有のパラメーターは、ある用途のために設計されたベアリングが別の用途には根本的に不適格であることを意味します。これがめったに再利用されない理由です。

設計者と製造業者のパートナーシップ

成功する設計の責任は、プロジェクトのエンジニアリング仕様を解釈しなければならない製造業者にあります。これには、構造的ニーズを具体的で信頼性の高いベアリングアセンブリに変換するための緊密なパートナーシップが必要です。

カスタム化の主要な要素

PTFEベアリングの設計の独自性は、材料組成、物理的形状、統合方法という3つの主要変数の操作によって実現されます。

材料組成:フィラーの力

純粋なPTFEは、高負荷の構造用途にはめったに十分ではありません。その特性は、フィラーとの混合によって強化されます。

この材料のカスタマイズは主要な設計要素です。ガラス繊維を添加して耐摩耗性を劇的に向上させることができますが、カーボンを導入して熱伝導率と圧縮強度を向上させることもできます。

物理的形状と幾何学形状

PTFEの多用途性により、シート、ロッド、カスタム形状など、幅広い形状に成形できます。

ベアリングアセンブリの最終的な形状は、それが役立つ構造によって決定されます。特定の動きを管理し、荷重を均等に分散し、より大きな構造システム内に完全に収まるように形状が作られます。

統合と設置方法

ベアリングが構造物にどのように接続されるかは、重要な設計上の考慮事項です。選択された方法は、ベアリングの最終的な組み立てと材料に直接影響します。

一般的な設置方法には、それぞれ独自の設計アプローチが必要ですが、以下が含まれます。

- 完全溶接またはタック溶接: 鋼製の上部構造物への統合のため。

- ボルト留め: 溶接が不可能な場合の機械的固定のため。

- モルタル埋め込み: コンクリートの基礎や橋脚内にベアリングを据え付けるため。

トレードオフの理解

PTFEベアリングは非常に効果的ですが、そのカスタム性は、長期的な性能と信頼性を確保するために管理しなければならない特定の考慮事項をもたらします。

性能は用途固有である

耐摩耗性などのある特性を向上させるフィラーは、摩擦係数などの別の特性をわずかに変化させる可能性があります。設計は、汎用的な使用のためではなく、プロジェクトの特定のニーズに対して最適な性能を達成するために、これらの特性のバランスを取らなければなりません。

設置の重要性

設計の有効性は、適切な設置に依存します。低摩擦のPTFE表面はデリケートであり、建設中の損傷、溶接スパッタ、汚染から保護する必要があります。不適切な位置合わせや表面処理は、システム全体を損なう可能性があります。

初期費用 対 ライフサイクル価値

カスタムエンジニアリングは、標準化された部品よりも高い初期費用を伴います。しかし、これは計り知れない長期的な価値によって相殺されます。適切に設計および設置されたPTFEベアリングは、数十年にわたるメンテナンスフリーの動作、耐食性、信頼性の高いパフォーマンスを提供します。

適切なPTFEベアリングを指定する方法

必要なコンポーネントを確実に得るためには、仕様は解決すべき主要な問題によって推進される必要があります。

- 熱膨張への対応が主な焦点である場合(例:橋梁、パイプライン): 適切な材料フィラーと幾何学形状が選択されるように、正確な移動範囲と環境条件を指定します。

- 高負荷・低速回転が主な焦点である場合(例:大型産業用ピボット): 適切な圧縮強度と耐摩耗性を設計できるように、最大静的荷重と動的荷重を定義します。

- 異種金属間のガルバニック腐食の防止が主な焦点である場合: 設計が完全な電気絶縁を提供し、その分離を維持する設置方法と一致していることを確認します。

これらの基本原則を理解することにより、PTFEベアリングが単なるコンポーネントではなく、プロジェクト固有の要求に完全に適合したソリューションであることを確実にすることができます。

要約表:

| カスタム化の側面 | 主要な設計要素 | プロジェクトの用途 |

|---|---|---|

| 材料組成 | フィラーの使用(例:耐摩耗性にはガラス、強度にはカーボン) | 特定の荷重と環境耐性のために特性を調整 |

| 物理的形状と幾何学形状 | シート、ロッド、またはカスタム形状への成形 | 特定の動きを管理し、完全な構造的適合性を保証 |

| 統合と設置 | 溶接、ボルト留め、またはモルタル埋め込み | 安全で長期的なパフォーマンスのために構造(鋼、コンクリート)によって決定される |

お客様のプロジェクトには、その要求と同じくらいユニークなベアリングソリューションが必要です。 KINTEKでは、部品を供給するだけでなく、半導体、医療、実験室、産業分野におけるお客様の正確な用途に合わせて調整されたシール、ライナーからカスタムベアリングに至るまで、精密なPTFEコンポーネントを設計しています。プロトタイプから大量生産まで、カスタム製造における当社の専門知識により、数十年にわたるメンテナンスフリーで信頼性の高いパフォーマンスのために設計されたコンポーネントを入手できます。

KINTEKに今すぐお問い合わせいただき、プロジェクト固有のニーズについてご相談の上、カスタムソリューションをご検討ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ