本質的に、ポリテトラフルオロエチレン(PTFE)が特別なのは、その独自の分子構造により、既知の固体材料の中で最も低い摩擦係数を持つからです。これにより、自己潤滑性、非粘着性の表面として機能し、外部潤滑を必要とせずに機械システムにおけるエネルギー損失と摩耗を劇的に低減します。

重要な点は、PTFEの優れた低摩擦特性は単なる表面的な品質ではなく、分子構造に直接起因するということです。これにより「滑りやすい」で化学的に不活性な材料が生まれますが、その性能は圧力、速度、対向面の粗さなどの動作条件に大きく依存します。

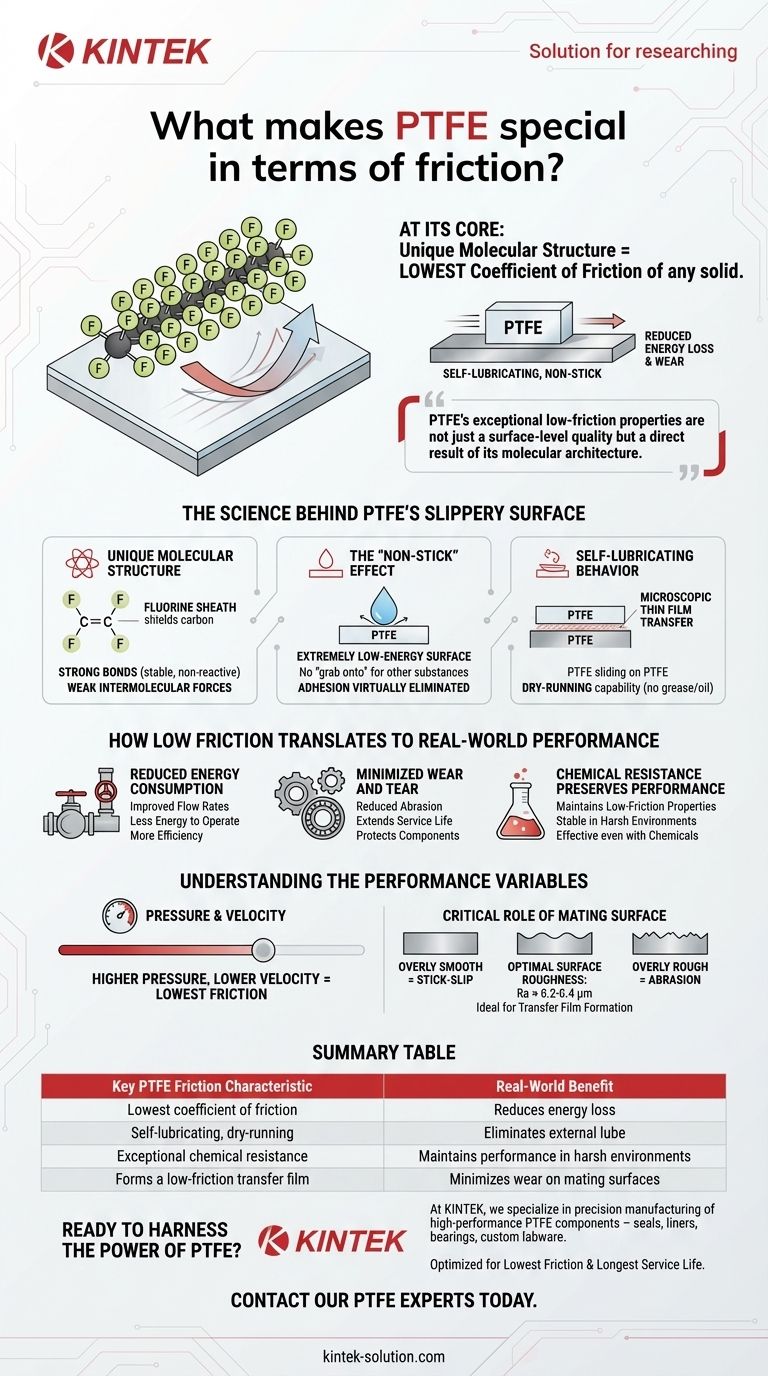

PTFEの滑りやすい表面の背後にある科学

PTFEの注目すべき摩擦特性は偶然の産物ではなく、その特定の化学組成と微視的なレベルで作用する力から直接生じる結果です。

独自の分子構造

PTFEは、炭素原子の長い鎖が、より大きなフッ素原子のらせんによって完全に覆われている構造をしています。このフッ素のシースが、炭素骨格が他の表面と相互作用するのを効果的に保護します。

フッ素と炭素の結合は非常に強いため、分子は安定しており、反応性がありません。しかし、シースで覆われた1つのPTFE分子と別の分子(または他の材料)との間の力は、例外的に弱いです。

「非粘着性」効果

この分子シールドが、極めて低いエネルギー表面を作り出します。他の物質は「掴む」ためのものがほとんど、あるいは全くないため、物質がPTFEにくっつくことはありません。

この「非粘着性」は、その低摩擦の基本です。摩擦の主要な構成要素の1つである密着性が、分子レベルで事実上排除されるため、抵抗が最小限に抑えられます。

自己潤滑挙動

PTFEの重要な差別化要因は、ドライランニング条件下で機能する能力です。グリースやオイルを必要とするエラストマーや金属ベアリングとは異なり、PTFEはそれ自体が潤滑性を提供します。

PTFEが別の表面と摺動すると、材料の微細な薄膜が対向表面に転移します。システムは実質的にPTFEがPTFE上を摺動する状態になり、これが有名な低摩擦係数をもたらします。

低摩擦が実際の性能にどのように反映されるか

PTFEの理論的な特性は、産業処理から高性能コンポーネントに至るまで、過酷なエンジニアリング用途で具体的な利点をもたらします。

エネルギー消費の削減

バルブやポンプなどのシステムでは、摩擦は直接エネルギー損失に変換されます。この抵抗を最小限に抑えることで、PTFEライニングされたコンポーネントは流量を改善し、作動に必要なエネルギーを少なくします。

これにより、サイクルあたりの処理量が増加し、産業運用の効率とコスト効率が直接向上します。

摩耗の最小化

PTFEの滑らかで低摩擦な表面は、PTFE自体とそれが接触するコンポーネントの両方の摩耗を大幅に低減します。

これは、ベアリング、シール、ガスケットなどの用途で極めて重要です。PTFEを使用することで、摩擦による損傷から部品を保護し、アセンブリ全体の耐用年数を劇的に延ばすことができます。

耐薬品性が性能を維持

PTFEの強力な耐薬品性により、過酷な工業用化学物質、液体、ガスにさらされても低摩擦特性が維持されます。

他の材料は劣化したり膨潤したりして表面が変化し摩擦が増加する可能性がありますが、PTFEは安定して効果的です。

性能変数の理解

PTFEで可能な限り低い摩擦を実現することは自動的ではありません。その性能は、それが配置されるシステムの関数です。これらの変数を理解することは、設計を成功させるために不可欠です。

圧力と速度の影響

PTFEの摩擦係数は静的な数値ではありません。動作条件によって変化します。

一般的に、高い圧力と低い摺動速度の方が、最も低い摩擦値を生み出す傾向があります。これは、高荷重、低速移動の用途に最適です。

対向面の重要な役割

PTFEと摺動する表面の仕上げは、最適な性能にとっておそらく最も重要な要素です。

過度に滑らかな表面(低い粗さ値)は、表面が密着と解放を繰り返し、ぎくしゃくした動きを引き起こす「スティックスリップ現象」につながる可能性があります。逆に、過度に粗い表面はサンドペーパーのように作用し、摩耗を早め、摩擦を増加させます。

最良の結果を得るには、粗さ(Ra)が約0.2~0.4マイクロメートルの中程度に研磨された金属表面が理想的です。これは、過度の摩耗を引き起こすことなく、転移膜が形成されるのに十分なテクスチャを提供します。

用途に合わせてPTFEを最大限に活用する方法

PTFEの可能性を最大限に引き出すには、その特性と主要なエンジニアリング目標を一致させる必要があります。

- 主な焦点が最大の効率と低エネルギー損失である場合: バルブライニングやベアリングなどのコンポーネントでPTFEを使用し、その低摩擦が流量の改善と消費電力の削減に直接つながるようにします。

- 主な焦点が設計とメンテナンスの簡素化である場合: 外部潤滑システムのコストと複雑さを排除するために、ドライランニングシールや摺動板にPTFEを選択します。

- 主な焦点が予測可能で長期的な性能である場合: 対向表面の仕上げに細心の注意を払い、安定した低摩擦の転移膜を実現するために最適な粗さ(Ra ≈ 0.2~0.4 µm)に設計されていることを確認します。

これらの原則を理解することで、単にPTFEを選択するだけでなく、その独自の機能を真に活用するシステムを設計し始めることができます。

要約表:

| PTFEの主な摩擦特性 | 実際の利点 |

|---|---|

| 既知の固体の中で最も低い摩擦係数 | 機械システムにおけるエネルギー損失を低減 |

| 自己潤滑性、ドライランニング能力 | 外部グリースやオイルの必要性を排除 |

| 優れた耐薬品性 | 過酷な環境下での性能を維持 |

| 低摩擦転移膜を形成 | 対向表面の摩耗を最小限に抑える |

あなたの用途でPTFEの力を活用する準備はできましたか?

KINTEKでは、シール、ライナー、ベアリング、カスタムラボウェアを含む高性能PTFEコンポーネントの精密製造を専門としています。当社の専門知識により、半導体、医療、実験室、産業分野のいずれであっても、お客様のコンポーネントが最低限の摩擦と最長の耐用年数に最適化されていることを保証します。

プロトタイプから大量注文までカスタム製造を提供し、特定の圧力、速度、表面仕上げの要件に完全に適合するようにします。

当社のPTFE専門家に今すぐお問い合わせいただき、当社のコンポーネントがお客様のシステムの効率と信頼性をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な科学と工業用カスタムPTFEフラスコ

- 高度な産業用途向けのカスタムPTFEテフロンボール

よくある質問

- PTFEガスケットがコンプレッサーに優れた選択肢である理由は何ですか?優れたシーリング性能を解き放つ

- 拡張PTFEシートガスケット材を使用する利点は何ですか?過酷な用途に対応する優れたシール性

- PTFE摺動ゴム軸受の腐食について、どのような環境条件が研究されましたか?過酷な暴露の数十年間をシミュレート

- 延伸PTFEリップロータリーシャフトシールはどのように機能しますか?低摩擦・スプリングレスのシーリングソリューション

- PTFEバックアップリングの利点は何ですか?高圧システムでのシール寿命を延ばす

- PTFEライニングバタフライバルブに適用される圧力に関する考慮事項は何ですか?ライナーの破損を避け、安全な操作を確保する

- 膨張PTFEガスケットが不均一な表面に理想的である理由は何ですか?不完全なフランジで完璧なシールを実現する

- PTFEラミネートは、環境耐性と耐薬品性においてFR4とどのように異なりますか?過酷な条件下での優れた安定性