基本的に、カスタムPTFE製品は、機械加工、ダイカット、スタンピング、ウォーターカットまたはレーザーカットなどの方法を使用して、固体ストック材料から製造されます。しかし、これは多段階プロセスの最終段階であり、そのプロセスは原材料のPTFE樹脂を基本的な形状に成形することから始まります。なぜなら、この材料の独自の特性により、一般的なプラスチックのように加工することができないからです。

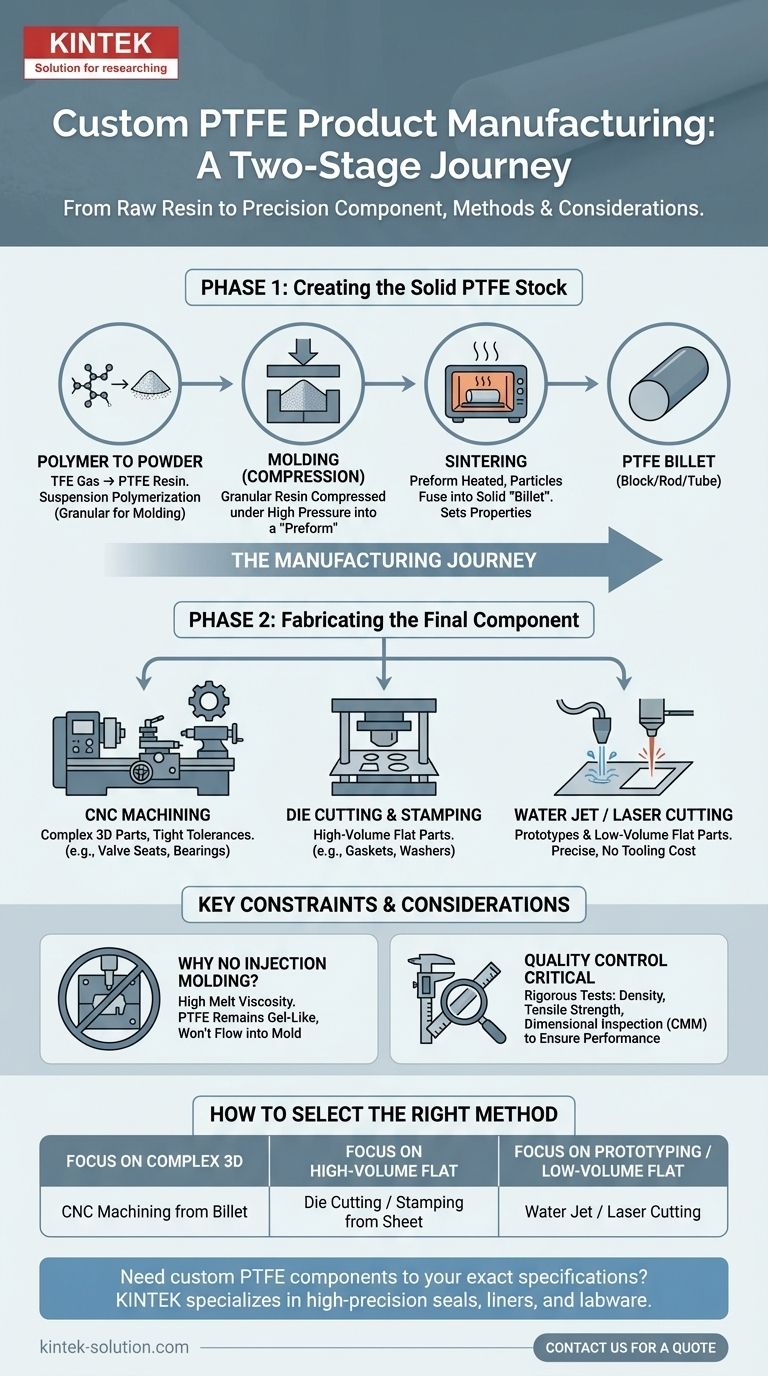

重要な点は、カスタムPTFE部品の作成は2段階のプロセスであるということです。まず、PTFEの粉末を成形して焼結し、固体ブロックまたはロッド(「ビレット」)にし、次にそのビレットを正確に機械加工または切断して最終的な目的の形状にします。多くのプラスチックとは異なり、射出成形はできません。

カスタムPTFE部品の製造工程

完全な製造ワークフローを理解することは、アプリケーションのニーズを満たす部品を指定するために不可欠です。このプロセスは、原材料ストックの形成と、最終コンポーネントの製造という2つの明確なフェーズに分けることができます。

フェーズ1:固体PTFEストックの作成

切断や成形を行う前に、原材料のPTFEポリマーを固体で加工可能な形状に固める必要があります。

ポリマーから粉末へ

プロセスは重合から始まり、ここでテトラフルオロエチレン(TFE)ガスがPTFE樹脂に変換されます。主な方法は2つあり、成形に理想的なPTFE粒を生成する懸濁重合と、コーティングによく使用される微粉末を生成する分散重合です。カスタムコンポーネントの場合、懸濁重合からの粒状樹脂が典型的な出発点となります。

成形と焼結

この粒状のPTFE樹脂は、加熱しても流動しないため、射出成形などの従来の技術では加工できません。代わりに、圧縮成形によって形成されます。粉末を金型内で高圧で圧縮し、「予備成形体(プリフォーム)」を作成します。

この予備成形体は、次に慎重に制御されたオーブンに移され、焼結されます。この加熱および冷却サイクル中に、PTFE粒子が融合し、ビレットとして知られる固体で均質なブロック、ロッド、またはチューブになります。最終部品の物理的および機械的特性は、この重要な段階で大部分が決定されます。

フェーズ2:最終コンポーネントの製造

固体PTFEビレットが作成されると、それは最終的なカスタム部品を作成するための二次加工プロセスの原材料として機能します。

CNC機械加工

公差の厳しい複雑な三次元コンポーネントの場合、CNC機械加工が最も一般的な方法です。PTFEビレットは、旋盤、フライス盤、ルーターを使用して形状が削り出され、バルブシート、絶縁体、ベアリングなどの部品が製造されます。

ダイカットとスタンピング

ガスケット、ワッシャー、シールなどの平坦な二次元部品を大量生産する場合、ダイカットまたはスタンピングは非常に効率的です。カスタムメイドの鋭利なスチール製ダイを使用して、PTFEシートから目的の形状を打ち抜きます。

ウォータージェット切断とレーザー切断

ウォータージェット切断は、高圧の水流を使用してPTFEシートから複雑な形状を切断します。レーザー切断は、集束された光線を使用して同様の結果を達成します。どちらの方法も、ダイカットに関連する金型コストなしに精密な平坦部品を作成するのに優れており、プロトタイプや少量生産に最適です。

主な制約と考慮事項

PTFEの製造を成功させるには、その独自の限界と、性能を保証するために必要な品質管理措置を理解する必要があります。

PTFEが射出成形できない理由

よくある誤解は、PTFEが射出成形できないことです。加熱すると液体になる熱可塑性プラスチックとは異なり、PTFEは非常に高い溶融粘度を持っています。融点に達してもゲル状の固体として留まり、金型キャビティに流れ込まないため、成形とそれに続く機械加工が必須のアプローチとなります。

品質管理の重要な役割

製造は多段階プロセスであるため、厳格な品質管理が不可欠です。主要な検査方法は、密度、機械的強度、寸法の精度に関して最終製品が仕様を満たしていることを保証します。これらのテストには、密度分析、引張試験、および座標測定機(CMM)を使用した正確な寸法検査が含まれる場合があります。

適切な方法の選択方法

最適な製造プロセスの選択は、コンポーネントのジオメトリ、量、および精度要件に完全に依存します。

- 複雑な3Dコンポーネントが主な焦点の場合: 圧縮成形されたPTFEビレットからのCNC機械加工によって部品を製造することを指定します。

- 大量の平坦部品が主な焦点の場合: PTFEシートストックからのダイカットまたはスタンピングが最も費用対効果の高いソリューションです。

- プロトタイピングまたは少量生産の平坦部品が主な焦点の場合: ウォータージェットまたはレーザー切断は、カスタム金型の費用なしに優れた精度を提供します。

この完全な製造経路を理解することで、アプリケーションが要求する正確な性能を提供するカスタムPTFEコンポーネントをより良く指定し、調達することができます。

概要表:

| 製造フェーズ | 主要プロセス | 最適用途 |

|---|---|---|

| フェーズ1:ストックの作成 | 圧縮成形、焼結 | 固体PTFEビレット(ブロック、ロッド)の形成 |

| フェーズ2:最終製造 | CNC機械加工、ダイカット、ウォータージェット/レーザー切断 | 複雑な3D部品、大量の平坦部品、またはプロトタイプの作成 |

お客様の正確な仕様に合わせてカスタムPTFEコンポーネントを製造する必要がありますか?

KINTEKでは、半導体、医療、実験室、産業分野向けに、シール、ライナー、実験器具を含む高精度PTFEコンポーネントの製造を専門としています。原材料の樹脂の成形から精密機械加工に至るまでの完全な製造経路に関する当社の専門知識により、お客様の部品が厳格な品質と性能基準を満たすことが保証されます。

プロトタイプであれ大量注文であれ、精度と耐久性に重点を置いてカスタム製造を提供します。プロジェクトについてご相談いただき、見積もりを取得するために今すぐお問い合わせください!

ビジュアルガイド

関連製品

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

よくある質問

- PTFE加工時にバリの発生を抑えるにはどうすればよいですか?クリーンでバリのない切削を実現する

- テフロン加工の結果を向上させるためのヒントは何ですか?シャープな工具、熱制御、剛性のあるサポートを習得する

- PTFEの主な加工技術は何ですか?CNC旋削、フライス加工などで高精度を実現

- 自動車用途におけるPTFEロータリーシャフトシールの主な利点は何ですか?パフォーマンスと効率の向上

- 機械加工におけるテフロンの代替品にはどのようなものがありますか?特殊な用途に合わせて材料選定を最適化する

- PTFEを潤滑システムに使用する全体的な利点は何ですか?極限条件下で比類のない信頼性を実現

- PTFEブッシュは特定の用途に合わせてカスタマイズできますか?最高の性能のために形状、材料、表面を調整する

- PTFEフリーブッシュの利点は何ですか?耐久性の向上と環境コンプライアンス