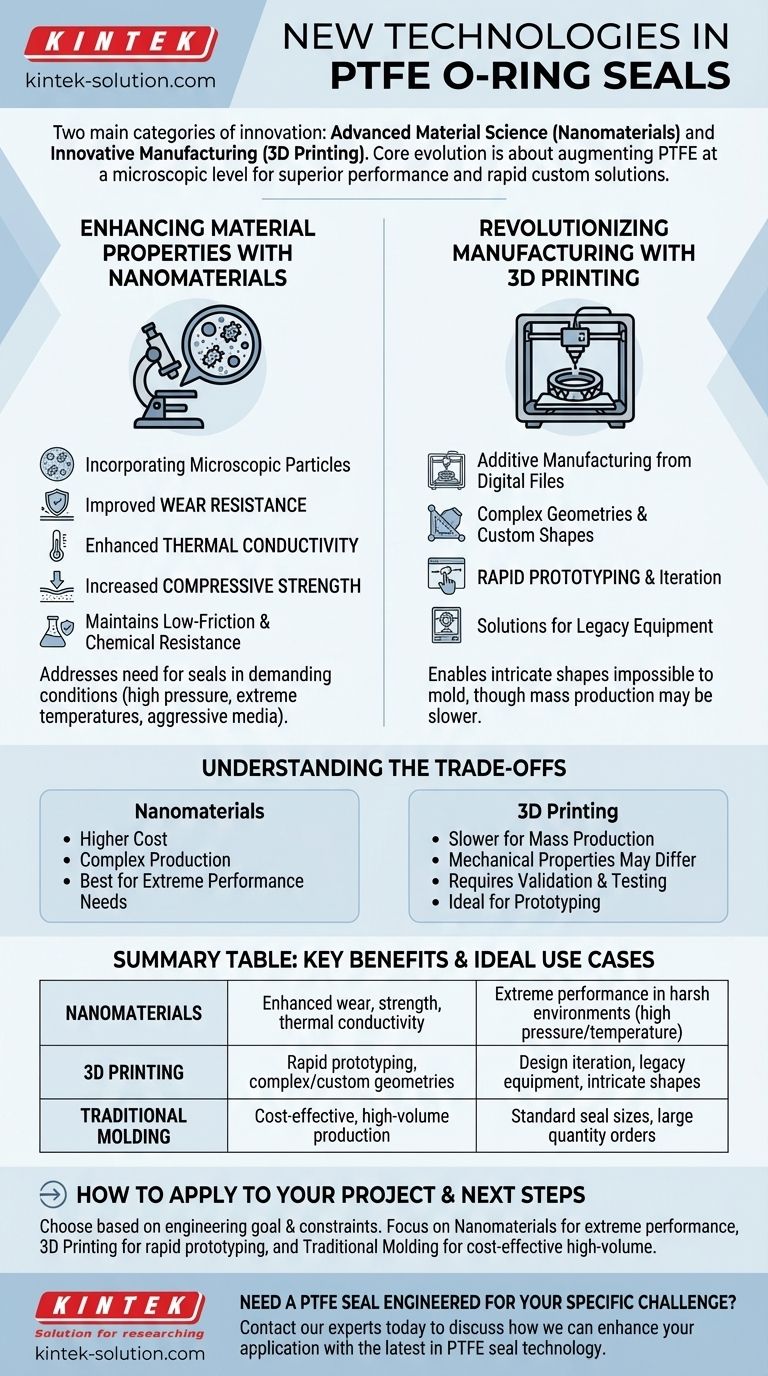

要するに、ポリテトラフルオロエチレン(PTFE)Oリングシールに適用されている最も重要な新しい技術は、ナノマテリアルの使用による高度な材料科学と、3Dプリンティングのような革新的な製造プロセスの2つの主要なカテゴリーに分類されます。

PTFEシール技術の核となる進化は、材料を置き換えることではなく、微視的なレベルでそれを増強し、その成形方法を再考することにあります。これにより、優れた性能を持つ特殊なシールが可能になり、これまで非現実的だったカスタムソリューションの迅速な開発が可能になります。

PTFEシールの革新の2つの柱

PTFEシールの革新は、2つの並行する側面で進んでいます。一つは材料自体の根本的な改善に関わるものであり、もう一つは最終製品を作成するために使用される方法論の変革に焦点を当てています。

ナノマテリアルによる材料特性の向上

PTFEを改善するための従来の方法は、ガラス、カーボン、またはグラファイトなどの充填材を追加することでした。ナノマテリアルの使用は、この原理の次の進化形です。

微細な粒子をPTFEマトリックスに組み込むことにより、メーカーは最終材料の特性を正確に設計できます。これにより、PTFEの低摩擦性と耐薬品性を損なうことなく、耐摩耗性、熱伝導率、圧縮強度の大幅な向上が可能になります。

この技術は、より高い圧力、極端な温度、または攻撃的な媒体など、より過酷な動作条件に耐えるシールへのニーズに直接対応します。

3Dプリンティングによる製造の革命

歴史的に、PTFEシールは圧縮成形によって製造されてきました。これは標準サイズの大量生産に適したプロセスです。効果的ではありますが、カスタムデザインにとっては時間がかかり、コストが高くなることがあります。

3Dプリンティング、またはアディティブ・マニュファクチャリングは、このダイナミクスを完全に変えます。デジタルファイルから直接、複雑なジオメトリや一点もののプロトタイプを作成できます。

これは、設計を迅速に反復する必要があるエンジニア、レガシー機器用のシールを作成する必要があるエンジニア、または成形では不可能な複雑な形状のコンポーネントを開発する必要があるエンジニアにとって重要な利点となります。

トレードオフの理解

これらの新しい技術は強力ですが、従来の技術の万能な代替品ではありません。現在の制限を理解することが不可欠です。

ナノマテリアルのコストと複雑さ

ナノ強化PTFEコンパウンドは特殊な材料です。その製造はより複雑であり、その結果、標準的な充填PTFEグレードよりも通常高価になります。

その適用は、従来のシールが機能しない場合、または性能上の利点がサービス寿命の延長とダウンタイムの削減に直接結びつく場合に、初期費用を相殺できる状況で最も正当化されます。

現在の3Dプリンティングの限界

プロトタイピングにとっては革命的ですが、量産のためにPTFEシールを3Dプリントすることは、圧縮成形よりも遅く、費用対効果が低いことがよくあります。

さらに、3Dプリントされた部品の機械的特性と表面仕上げは、成形されたものと異なる場合があります。過酷な用途の性能要件を満たしていることを確認するために、徹底的な検証とテストが不可欠です。

プロジェクトへの適用方法

適切な技術の選択は、特定のエンジニアリング目標と運用上の制約に完全に依存します。

- 主な焦点が極端な性能と耐久性である場合: 標準的なシールでは不十分な用途向けに、ナノ強化PTFE材料を調査してください。

- 主な焦点が迅速なプロトタイピングまたは複雑なカスタム形状である場合: 3Dプリンティングを活用して設計サイクルを加速し、成形では不可能なソリューションを作成します。

- 主な焦点が標準シールの費用対効果の高い生産である場合: 従来の圧縮成形は、大量のニーズに対して最も信頼性が高く経済的な選択肢であり続けます。

最終的に、これらの技術的進歩を理解することで、目の前のエンジニアリングの課題に対して正確なシーリングソリューションを選択できるようになります。

要約表:

| 技術 | 主な利点 | 理想的な使用例 |

|---|---|---|

| ナノマテリアル | 耐摩耗性、強度、熱伝導率の向上 | 過酷な環境(高圧/高温)での極端な性能 |

| 3Dプリンティング | 迅速なプロトタイピングと複雑でカスタムなジオメトリ | 設計の反復、レガシー機器、および複雑な形状 |

| 従来の成形 | 費用対効果の高い大量生産 | 標準的なシールサイズおよび大量注文 |

お客様の特定の課題に合わせて設計されたPTFEシールが必要ですか?

KINTEKでは、半導体、医療、実験室、産業分野向けに、シール、ライナー、実験器具を含む高性能PTFEコンポーネントの製造を専門としています。お客様のプロジェクトがナノ充填材料の強化された特性、3Dプリントプロトタイプの柔軟性、または大量成形部品の信頼性を必要とするかにかかわらず、プロトタイプから量産までのカスタム加工に関する当社の専門知識により、お客様の正確なニーズに適合する精密なソリューションを確実に得ることができます。

最新のPTFEシール技術でアプリケーションを強化する方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール