機械加工されたPTFE部品の表面仕上げを改善するには、最も効果的な後処理方法は、機械研磨、微細な研磨材を使用したバフ研磨、およびビーズブラストです。これらの技術は、初期の切削工程で生じる可能性のある粗いまたは引き裂かれた表面を洗練し、部品の最終的な品質と外観を大幅に向上させるために使用されます。

PTFE固有の柔らかさにより、機械加工中に引き裂かれたりバリが出やすくなります。優れた仕上げの鍵は、研磨やブラストを開始する前に表面の欠陥を最小限に抑えるために、最初の機械加工を最適化することにあります。

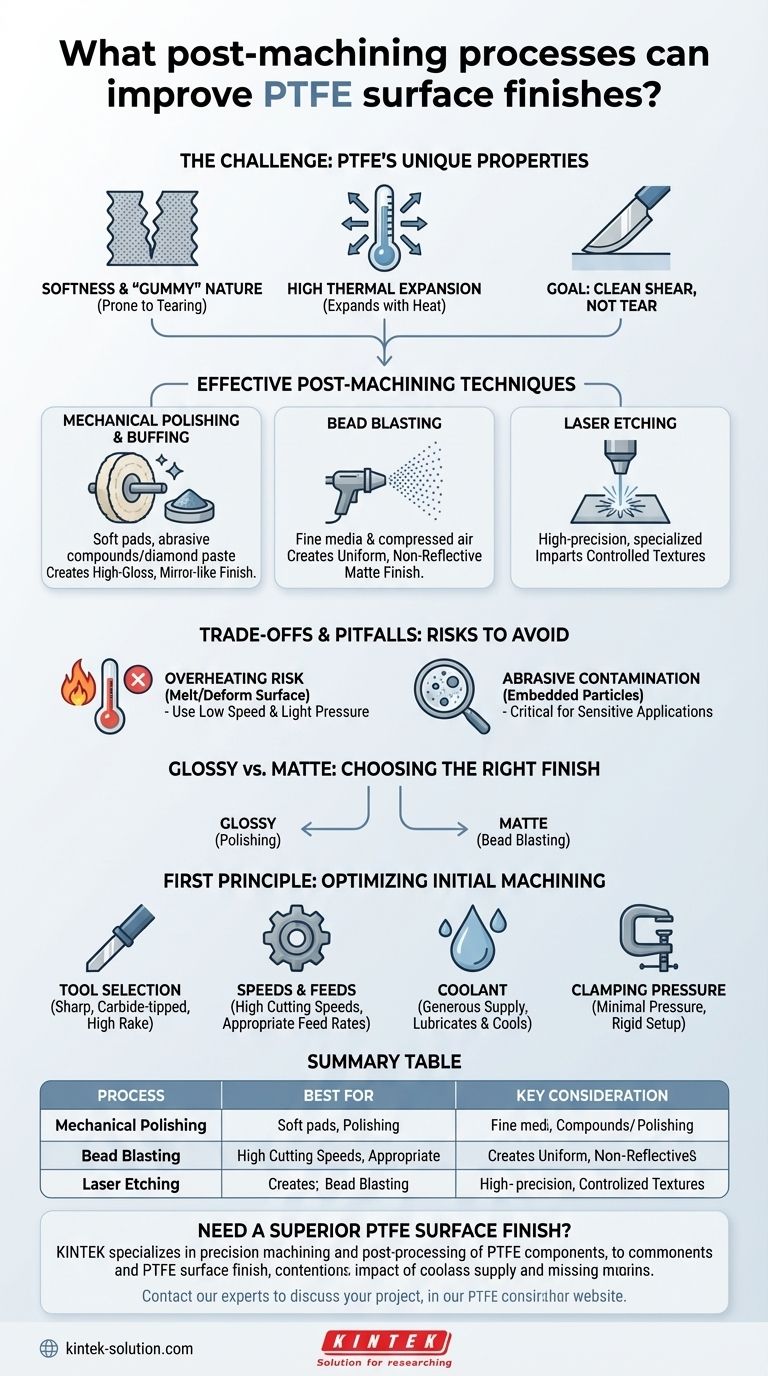

PTFE表面仕上げが特有の課題である理由

高品質の仕上げを実現するための第一歩は、材料の特性を理解することです。PTFEは、機械加工中に金属や硬いプラスチックとは異なる挙動をします。

PTFEの柔らかさと「ベタつく」性質

PTFEは例外的に柔らかい材料です。切断時にきれいな切りくずを生成する代わりに、引き裂かれたり、スマッジングしたり、バリを生成したりする傾向があります。これが、機械から直接滑らかで欠陥のない表面を得ることが難しい主な理由です。

高い熱膨張率

この材料は熱膨張率が高く、熱伝導率が低いです。切削工具からの摩擦によって発生する熱は素早く放散されず、機械加工中に材料が膨張し、冷却時に収縮するため、寸法精度と表面品質が損なわれる可能性があります。

目標:粗い引き裂きではなく、きれいなせん断

効果的なPTFEの機械加工と仕上げは、材料をきれいにせん断することを目的としています。これには、材料を押し付けたり変形させたりするのではなく、スライスするために、非常に鋭い工具と慎重に制御されたパラメータが必要です。

効果的な機械加工後の仕上げ技術

初期の機械加工が完了した後、表面を洗練するためにいくつかの方法が採用されます。

機械研磨とバフ研磨

これは、滑らかで光沢のある仕上げを作成するための最も一般的な方法です。研磨材と組み合わせて、柔らかいフェルトパッドまたはバフ研磨ホイールを使用します。

超微細研磨材またはダイヤモンドペーストは、表面を高い水準に洗練させるのに非常に効果的です。

ビーズブラスト

このプロセスでは、圧縮空気によって噴射されるガラスビーズなどの微細なメディアを使用して表面に衝突させます。光沢のある仕上げは作成されません。

代わりに、ビーズブラストは均一で非反射性のマットな質感を生み出します。これは、光沢よりも一貫性が重要であり、部品全体にわたる軽微な加工痕を除去する場合に理想的です。

レーザーエッチング

一般的な平滑化のためにはあまり一般的ではありませんが、レーザーエッチングはPTFE部品の表面に特定の制御されたテクスチャを施すために使用できます。これは、通常、特殊な用途のために予約されている高精度の方法です。

トレードオフと落とし穴の理解

PTFEの後処理はリスクなしではありません。不適切なアプローチは部品を容易に損傷する可能性があります。

過熱の重大なリスク

これは制御すべき最も重要な要素です。過度の研磨やバフ研磨による摩擦は、PTFE表面を溶融または変形させるのに十分な熱を素早く発生させる可能性があります。これは部品とその材料特性に永続的な損傷を与えます。

いかなる機械研磨プロセスにおいても、必ず低速かつ軽い圧力を使用してください。

研磨材の汚染

PTFEは非常に柔らかいため、研磨材や研磨パッドからの粒子が表面に埋め込まれる可能性があります。これは、純度が重要な医療、半導体、食品グレードの用途で使用されるコンポーネントにとって大きな問題となる可能性があります。

光沢仕上げとマット仕上げ

目的の成果に合わせて技術を一致させることが不可欠です。研磨は、微視的なレベルで表面を滑らかにすることで光沢のある仕上げを作成します。ビーズブラストは、微小なクレーターの均一なパターンを作成することでマットな仕上げを作成します。コンポーネントの要件に合った方法を選択してください。

第一原理:初期機械加工の最適化

優れた表面仕上げを保証する最良の方法は、主要な機械加工操作中にそれを生成することです。これにより、過度でリスクの高い後処理の必要性が最小限に抑えられます。

工具の選択は極めて重要

高いすくい角と十分な逃げ角を持つ、極めて鋭い超硬チップ工具のみを使用してください。鈍い、または不適切に研磨された工具は材料を引き裂き、劣悪な仕上げを保証します。

速度と送り速度のバランス

目標は、過剰な熱を発生させることなく材料をきれいに切断することです。これには通常、高い切削速度(毎分200〜500表面フィート)と適切な送り速度(1回転あたり0.002〜0.010インチ)が含まれ、工具が常に新しい材料に接触していることを保証します。

クーラントの役割

十分な量のクーラントを使用することは必須です。これは2つの目的を果たします。切削刃を潤滑して材料が工具に付着するのを防ぎ、熱を運び去って熱膨張と溶融を防ぎます。

クランプ圧力と安定性

ワークピースを保持するために最小限のクランプ圧力を加えます。過度の圧力は柔らかいPTFEを容易に変形させ、寸法誤差につながります。振動がないようにセットアップを剛性に保ちます。振動は劣悪な表面仕上げの原因となります。

用途に最適な選択をする

最終的な目標が最適な仕上げ戦略を決定します。

- 高光沢で鏡のような表面の実現が主な焦点の場合: ダイヤモンドペーストによる機械研磨が最良の方法ですが、低速・軽圧で熱を細心の注意を払って制御する必要があります。

- 均一で非反射性のマットな仕上げが主な焦点の場合: ビーズブラストが最も効果的で再現性の高いプロセスです。

- そもそも表面欠陥の発生を防ぐことが主な焦点の場合: 鋭い工具と効果的な冷却により機械加工パラメータを最適化することを優先してください。これにより、後処理の必要性が大幅に減少します。

PTFEの機械加工と仕上げを単一の接続されたプロセスとして扱うことにより、コンポーネントの最終的な品質と性能に対する完全な制御が得られます。

要約表:

| 機械加工後のプロセス | 最適用途 | 重要な考慮事項 |

|---|---|---|

| 機械研磨とバフ研磨 | 高光沢、鏡面仕上げ | 過熱のリスク。低速・軽圧を使用 |

| ビーズブラスト | 均一で非反射性のマットな仕上げ | 一貫性と軽微な痕跡の除去に理想的 |

| レーザーエッチング | 特定の制御されたテクスチャの付与 | 高精度。特殊用途向け |

用途に最適な優れたPTFE表面仕上げが必要ですか?

半導体、医療、実験装置などの要求の厳しい業界での性能にとって、PTFEコンポーネントの完璧な仕上げを実現することは極めて重要です。KINTEKは、シール、ライナー、カスタムラボウェアを含むPTFEコンポーネントの精密機械加工と後処理を専門としています。当社はPTFEを扱う上での特有の課題を理解しており、プロトタイプから大量注文まで、お客様の用途が必要とする正確な表面品質を提供するために最適化された技術を採用しています。

当社の専門家にご相談ください、お客様のプロジェクトについて議論し、当社のPTFE部品の品質と性能をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 工業用および研究室用カスタムPTFEスクエアトレイ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド