要するに、PTFE部品の主な後処理技術はバリ取りと研磨です。これらの方法は、初期の機械加工フェーズの後にコンポーネントを改良し、粗いエッジを除去し、部品の最終用途に必要な特定の表面仕上げを作成することで、品質と性能基準の両方を満たすようにします。

後処理はオプションの追加作業ではありません。それは、粗く成形されたPTFEコンポーネントを、産業用または電気用途での過酷な役割を果たす準備ができた精密で機能的な部品に変える、重要な製造段階です。

PTFEにとって後処理が不可欠な理由

PTFE部品を後処理する前に、まず製造する必要があります。この初期ステップを理解すると、その後の改良がなぜそれほど重要なのかが明確になります。

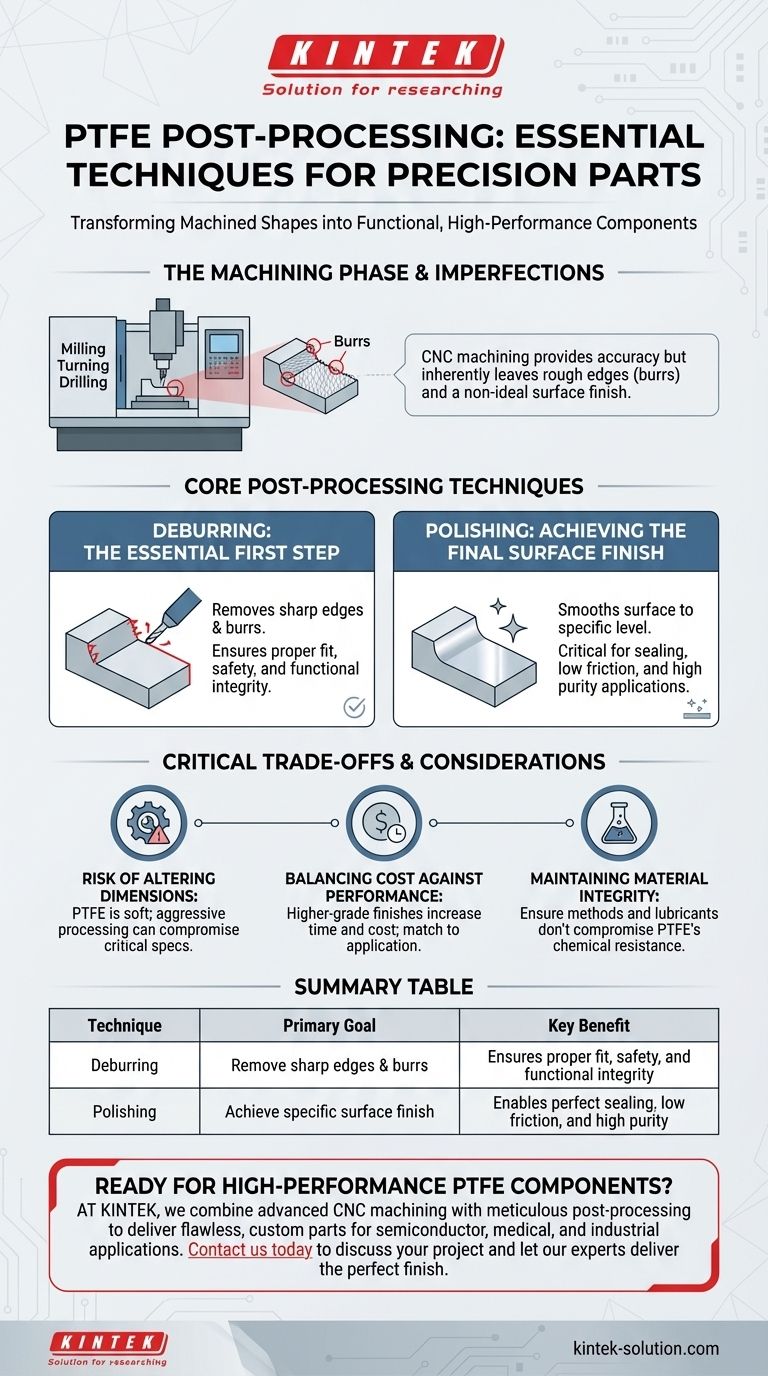

初期機械加工フェーズ

PTFEコンポーネントは、精密CNC(コンピュータ数値制御)機械加工を使用して成形されます。この自動化されたプロセスは高い精度と再現性を提供し、複雑な設計にとって不可欠です。

主な方法は次のとおりです。

- CNCフライス加工: 複雑な形状、キャビティ、および精巧なパターンを作成するために使用されます。

- CNC旋盤加工: シール、リング、シャフトなどの円筒部品の製造に最適です。

- 穴あけとねじ切り: コンポーネント内に正確な穴とねじを作成するために使用されます。

避けられない結果:不完全性

最も高度なCNC機器を使用しても、機械加工プロセスには本質的に微細な不完全性が残ります。これらには、バリとして知られる粗いエッジや、最終用途に適さない可能性のある表面の質感が含まれます。

主要な後処理技術の解説

部品が機械加工された後、後処理によってこれらの不完全性に対処し、最終仕様を満たします。

バリ取り:不可欠な最初のステップ

バリ取りは、フライス加工、旋盤加工、または穴あけによって残された鋭い粗いエッジやバリを除去するプロセスです。これは、機械加工されたすべてのPTFE部品にとって最も基本的な後処理ステップです。

これは、他のコンポーネントとの適切な嵌合を保証し、取り扱う人の安全を改善し、機能的な完全性を保証するために行われます。なぜなら、緩んだバリが剥がれてシステムを汚染する可能性があるからです。

研磨:最終的な表面仕上げの実現

研磨は、単に粗いエッジを除去する以上のものです。これは、PTFE部品の表面全体を特定のレベルの仕上げに滑らかにすることを目的とした、より洗練されたプロセスです。

完璧なシール、低摩擦、または高純度を必要とする用途では、研磨された表面が重要になります。例えば、電気変圧器に使用されるPTFEガスケットは、漏れを防ぎ、長寿命を保証するために、滑らかで均一な表面を持っている必要があります。

トレードオフと考慮事項の理解

適切な後処理技術の選択は、性能の必要性と実際的な制約とのバランスを取る必要があります。PTFEの独自の特性は、特有の課題をもたらします。

寸法の変化のリスク

PTFEは比較的柔らかい材料です。過度に積極的なバリ取りや研磨を行うと、意図せず材料を削りすぎてしまい、部品の重要な寸法が変わり、使用できなくなる可能性があります。プロセスは慎重に制御する必要があります。

コストと性能のバランス

特に鏡面のような研磨を実現するための広範な後処理は、製造にかなりの時間とコストを追加します。その用途が本当にそのような高グレードの仕上げを必要とするのか、それとも標準的なバリ取りされた表面で十分なのかを判断することが重要です。

材料の完全性の維持

後処理に使用される方法は、PTFEの有名な特性(耐薬品性や熱安定性など)を損なってはなりません。使用される潤滑剤、研磨剤、または取り扱い方法は、汚染や損傷を避けるために材料と互換性がある必要があります。

プロセスを用途に合わせる

最終的な決定は、部品の意図された機能によって完全に導かれるべきです。

- 主な焦点が機能的な嵌合と安全性である場合: 標準的なバリ取りは、部品が正しく組み立てられ、安全に取り扱われることを保証するための不可欠で譲れない最低限の要件です。

- 主な焦点が高性能シーリングまたは低摩擦である場合: 効果的なシーリングと摩耗の最小化に必要な滑らかな表面を作成するために、注意深く制御された研磨プロセスが必要です。

- 主な焦点が複雑で高精度の部品の製造である場合: 初期不完全性を最小限に抑えるために高度なCNC機械加工に頼り、その後、重要なエッジに対して細心の注意を払った的を絞ったバリ取りを行います。

結局のところ、適切な後処理こそが、機械加工されたPTFEの形状を信頼性の高い高性能コンポーネントへと高めるものです。

要約表:

| 技術 | 主な目的 | 主な利点 |

|---|---|---|

| バリ取り | 鋭いエッジとバリの除去 | 適切な嵌合、安全性、機能的完全性を保証 |

| 研磨 | 特定の表面仕上げの実現 | 完璧なシール、低摩擦、高純度を可能にする |

PTFEコンポーネントが最高の精度と性能基準を満たしていることを確認する準備はできましたか?

KINTEKでは、最終的な仕上げがお客様の用途の成功に不可欠であることを理解しています。不可欠なバリ取りから高グレードの研磨に至るまで、精密な後処理における当社の専門知識は、お客様のPTFEシール、ライナー、およびラボウェアが、要求の厳しい半導体、医療、および産業環境で完璧に機能することを保証します。

当社は、高度なCNC機械加工と細心の注意を払った後処理を組み合わせて、プロトタイプから大量注文まで、長持ちするように作られたカスタム部品をお届けします。

プロジェクトの要件についてご相談いただき、当社の専門家がお客様の重要なコンポーネントに最適な仕上げを提供するよう、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 工業用および研究室用カスタムPTFEスクエアトレイ

よくある質問

- PTFEガスケットはどのように電気絶縁に貢献するのか?過酷な環境下での信頼性を確保する

- PTFEは一般的に何として知られており、なぜガスケットに使用されるのでしょうか? | Superior Sealing Solutions

- PTFEダイヤフラムバルブが製薬製造におけるどのような課題解決に役立つか?純度、稼働時間、コスト管理の確保

- シリコーンオイルを浸透させたPTFEグランドパッキンは、どのようにパッキンの性能を向上させるのか?低摩擦でシール性を強化

- PTFEガスケットは、摩擦と摩耗に関してどのような利点がありますか?低摩擦で長寿命のシールを実現

- PTFE基板の製造にはどのような特殊な工程が関わっていますか?高周波および過酷な環境での信頼性をマスターする

- PTFEライナーベアリングの製造にはどのような材料が使用されていますか?その4層複合設計のガイド

- TFE被覆ガスケットの一般的な用途は何ですか?化学薬品および高純度シールに最適