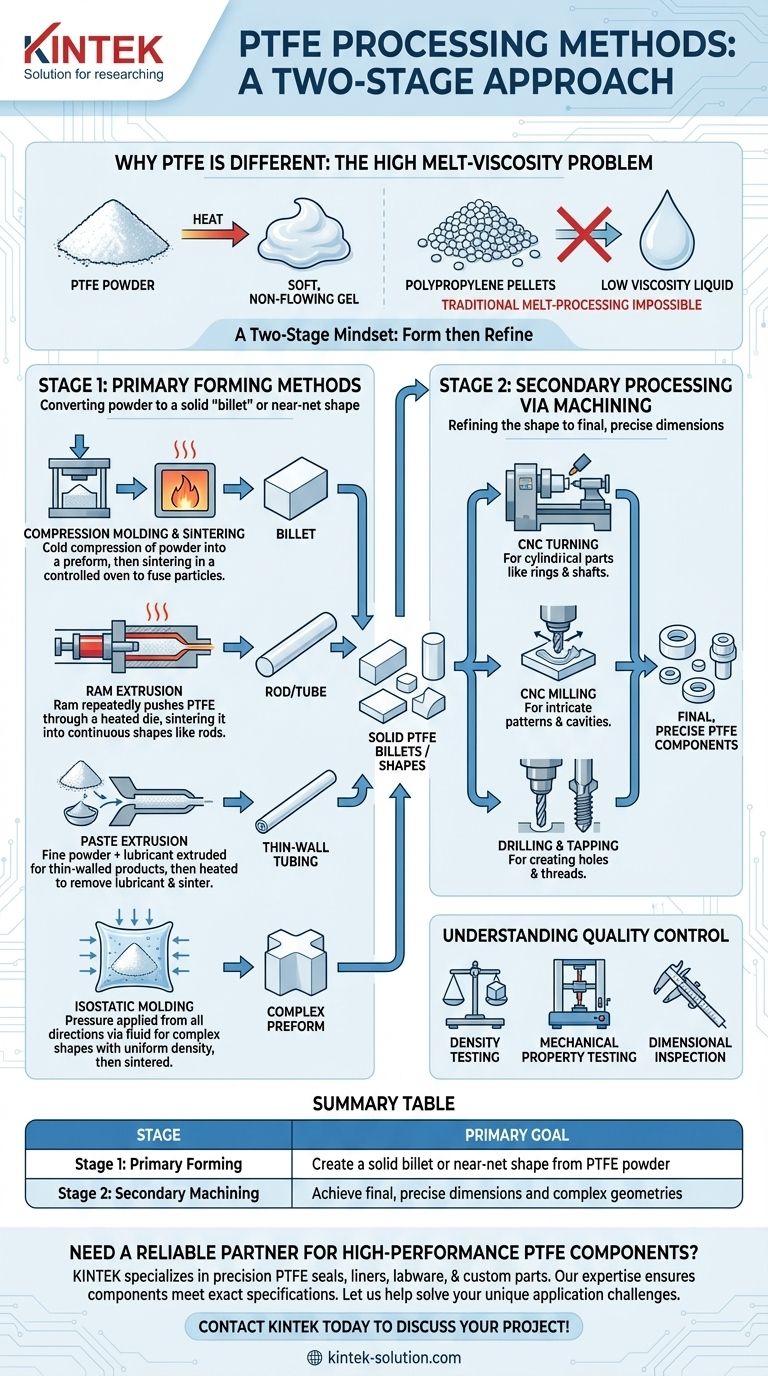

ポリテトラフルオロエチレン(PTFE)の典型的な加工方法は、2段階のアプローチを含みます。一般的な熱可塑性プラスチックとは異なり、PTFEは容易に射出または成形できる液体状態に溶融しません。代わりに、通常、圧縮成形や焼結などの方法を使用して固体ブロックまたはニアネットシェイプを作成し、その後、最終的な精密な寸法を実現するために機械加工されることがよくあります。

PTFEの核となる課題は、その極めて高い溶融粘度にあります。加熱されると液体ではなく、柔らかく流動性のないゲルになります。この基本的な特性により、射出成形などの従来の溶融加工技術は不可能となり、粉末冶金と機械加工技術の独自の組み合わせが必要になります。

なぜPTFEの加工は異なるのか

高い溶融粘度の問題

PTFE樹脂は溶融しても流動しません。この挙動は、PTFEの取り扱い方法を決定する最も重要な要因です。

これは、低粘度に溶融し、単一のステップで複雑な部品を成形するために金型に容易に射出できるポリプロピレンやABSなどのプラスチックとは根本的に異なります。

2段階の考え方:成形してから洗練する

溶融加工ができないため、PTFEの取り扱いは2段階のプロセスとして理解するのが最適です。第1段階で粉末から固体で基本的な形状を作成し、第2段階でその形状を最終部品に洗練させます。

第1段階:一次成形方法

これらの方法は、未加工のPTFE粉末を「ビレット」またはニアネットシェイプとして知られる固体に融合した部品に変換するために使用されます。

圧縮成形と焼結

これが最も一般的な方法です。室温でPTFE樹脂粉末を所望の形状にプレスするために**冷間圧縮**が使用されます。得られた「予備成形体」は、その後、**焼結**と呼ばれるプロセスで制御されたオーブンで加熱され、PTFE粒子が固体塊に融合します。

ラム押出成形

ロッドやチューブなどの連続的で均一な形状を作成するために、**ラム押出成形**が使用されます。油圧ラムが加熱されたダイを通して少量のPTFE粉末を繰り返し押し出し、材料が移動するにつれて焼結させて一貫したプロファイルが形成されます。

ペースト押出成形

この方法は、電線被覆やチューブなどの薄肉製品の製造に使用されます。これは、潤滑剤と混合された微細な粉末PTFE(分散重合によって製造)を使用し、それを押出し、加熱して潤滑剤を除去し、PTFEを焼結させます。

静水圧成形

より複雑な形状のために、**静水圧成形**は流体媒体を使用してPTFE粉末に全方向から同時に圧力をかけます。これにより、非常に均一な密度の予備成形体が作成され、その後焼結されます。

第2段階:機械加工による二次加工

固体PTFEビレットまたは形状が形成され焼結された後、機械加工によって最終寸法に洗練されることがよくあります。

CNC機械加工の役割

PTFEは、高度なCNC機械を含む標準的な設備で機械加工するのが驚くほど簡単です。これにより、単純な成形ビレットから非常に複雑で精密な部品を作成できます。

主要な機械加工技術

ほとんどの作業には標準的な工具を使用できます。最も一般的な技術には、リングやシャフトなどの円筒部品のための**CNC旋盤加工**、複雑なパターンや空洞のための**CNCフライス加工**、穴やねじを作成するための**穴あけとねじ切り**が含まれます。

トレードオフと品質管理の理解

重要な焼結サイクル

あらゆる一次成形方法の成功は、焼結サイクルにかかっています。加熱速度、最高温度での保持時間、および冷却速度はすべて、最終部品の密度、機械的強度、および寸法安定性に大きな影響を与えます。

機械加工性 対 最終仕上げ

PTFEは機械加工が容易ですが、その柔らかさのため、完全に滑らかでバリのない仕上げを実現するには、鋭い工具と特定の技術が必要です。例えば、フライス加工は効果的ですが、注意深く行わないとエッジが粗くなる可能性があります。

部品品質の検証

その独自の加工のため、厳格な品質管理が不可欠です。主なチェックには、適切な焼結を確認するための**密度試験**、性能を確認するための**機械的特性試験**(引張および摩耗)、および仕様に対する精度を確認するための**寸法検査**が含まれます。

用途に合わせた適切な選択

コンポーネントの目的を理解することが、適切なプロセスを選択するための鍵です。

- ロッドやシートなどの標準形状を機械加工のために製造することに主な焦点を当てる場合:ラム押出成形と圧縮成形は、在庫材料を作成するための最も効率的な方法です。

- 複雑で高精度の部品を作成することに主な焦点を当てる場合:ビレットの成形とそれに続くCNC機械加工という2段階のプロセスは、最も設計の自由度と精度を提供します。

- 単純で反復可能な形状(シールなど)を大量生産することに主な焦点を当てる場合:自動圧縮成形は、最小限または二次加工を必要としないニアネットシェイプを製造できます。

- 薄肉チューブやコーティングの製造に主な焦点を当てる場合:ペースト押出成形やその他の分散ベースの方法が唯一実行可能な選択肢です。

PTFEをマスターするには、その独自の特性を受け入れる必要があり、粉末から完成品までの道のりは、意図的な多段階のプロセスとなります。

要約表:

| 段階 | 主要な方法 | 主な目的 |

|---|---|---|

| 第1段階:一次成形 | 圧縮成形、ラム押出成形、ペースト押出成形 | PTFE粉末から固体ビレットまたはニアネットシェイプを作成する。 |

| 第2段階:二次機械加工 | CNC旋盤加工、CNCフライス加工、穴あけ | 最終的な精密な寸法と複雑な形状を実現する。 |

高性能PTFEコンポーネントの信頼できるパートナーが必要ですか?

KINTEKは、半導体、医療、産業分野向けに精密なPTFEシール、ライナー、ラボウェア、カスタム部品の製造を専門としています。一次成形と二次機械加工の両方における当社の専門知識により、お客様のコンポーネントが性能と耐久性に関して正確な仕様を満たすことが保証されます。

当社は、材料選定やプロトタイピングから大量生産に至るまで、プロセス全体を管理し、品質と一貫性を保証します。お客様固有のアプリケーションの課題解決をサポートさせてください。

プロジェクトについてご相談いただき、見積もりをご依頼いただくには、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

よくある質問

- PTFEとPEEKがバックアップリングに適しているのはなぜですか?過酷な条件下でのシール完全性を確保

- 食品加工業界でPTFEバルブを使用する利点は何ですか?安全性、純度、効率性を確保する

- PTFEライニングバタフライバルブは、産業用途においてどのような種類の流体を扱うことができますか?化学的耐性と純度を確保してください。

- PTFEは機械部品のコーティング材としてなぜ優れているのですか?優れた性能と耐久性を実現

- テフロンベアリングの主な特性は何ですか?極限環境向けに設計されています

- PTFEガスケットの主な特徴は何ですか?過酷な環境で優れたシール性を実現

- PTFEベアリングパッドの典型的な用途は何ですか?橋梁および大規模構造物における動きの管理

- 青銅入りPTFEの長所と短所は何ですか?要求の厳しい用途での性能向上