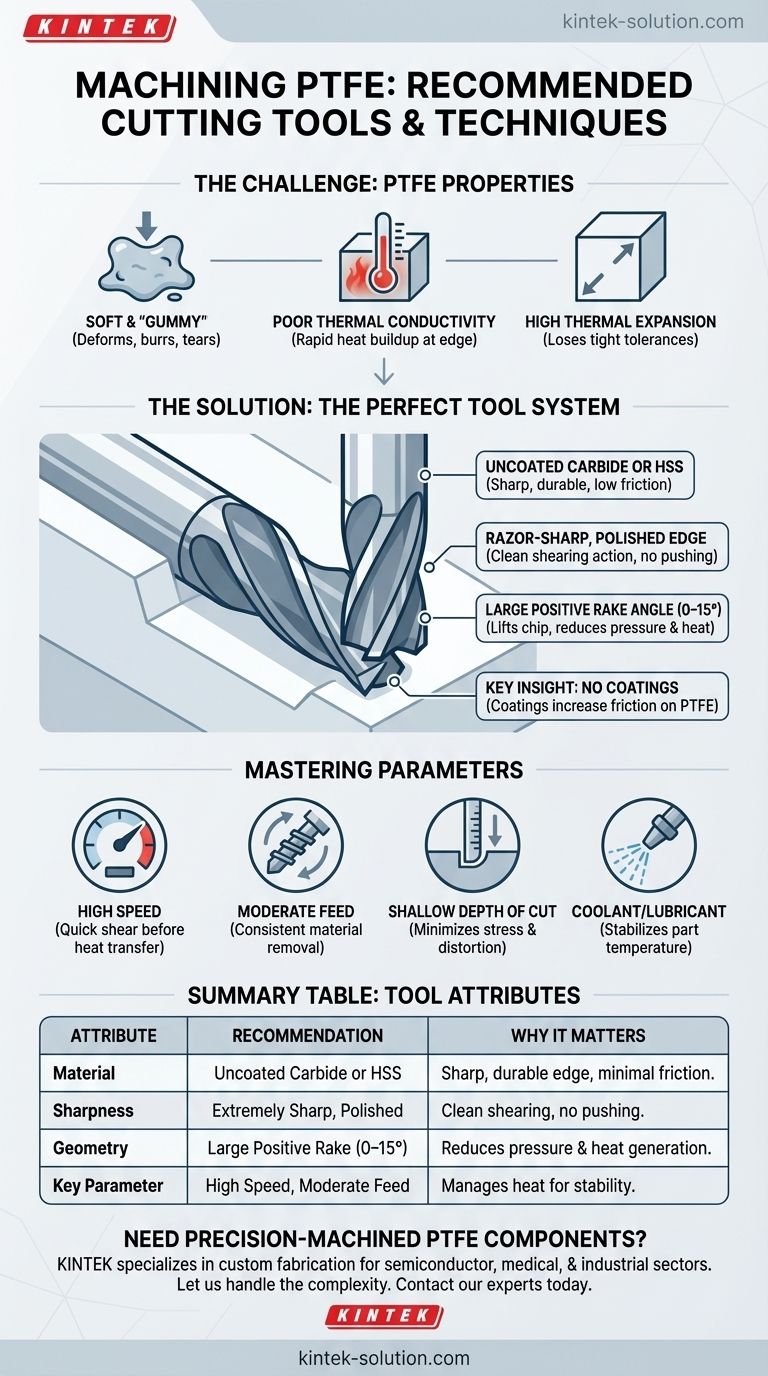

PTFE加工に最も推奨される工具は、非常に鋭利で、コーティングされていない超硬合金またはハイス(HSS)カッターです。これらの工具は、研磨された刃先と大きく、ポジティブなレーキ角を備えている必要があります。この特定の組み合わせは、材料を押し出すのではなく、きれいにせん断するように設計されており、摩擦、発熱、材料の変形を最小限に抑えます。

ポリテトラフルオロエチレン(PTFE)加工における中心的な課題は、その硬度ではなく、その柔らかさ、低い熱伝導率、高い熱膨張率です。成功は工具材料単独よりも、クリーンな切断作用を最小限の熱入力で達成するために最適化された、工具のジオメトリ、鋭利さ、加工パラメータという完全なシステムにかかっています。

PTFE加工が特有の課題である理由

PTFEは、加工中に金属や他のプラスチックとは大きく異なる挙動を示します。その主な特性を理解することが、特定の工具と技術が必要な理由を理解するために不可欠です。

柔らかく「ガミー」である

PTFEは柔らかい材料であり、金属のようにきれいに削り屑を出すのではなく、圧力下で変形したり引き裂かれたりする傾向があります。不適切な工具は材料を「耕す」ことになり、悪い表面仕上げとかなりのバリを発生させます。

熱伝導率が低い

この材料は熱をうまく放散しません。切削プロセスによる摩擦は、工具の先端ですぐに熱を蓄積させ、PTFEが溶けてカッターに付着する原因となります。

熱で大きく膨張する

PTFEは熱膨張係数が非常に高いです。加工中にわずかな温度上昇でも部品の膨張を引き起こし、厳しい寸法公差を維持することが不可能になります。部品は温かい間は仕様内でも、冷えると仕様外になる可能性があります。

適切な切削工具の選択:より深い考察

PTFEに最適な切削工具は、上記で述べた課題に対抗するように設計されています。焦点は、摩擦と切削力を低減することに完全にあります。

工具材料:超硬合金とHSS

超硬合金チップまたはソリッドカーバイド工具がしばしば好まれます。それらの主な利点は、PTFEのクリーンなせん断作用に不可欠な、非常に鋭く長持ちするエッジに研磨できることです。

ハイス(HSS)も優れた広く使用されている選択肢です。超硬合金と同様に、PTFEに必要な鋭利さに研ぎ澄ますことができます。

工具ジオメトリの重要な役割

工具の形状と状態は、それが作られている材料よりも重要です。

極度の鋭利さと研磨されたエッジは譲れません。カミソリのように鋭く、研磨またはラップされたエッジは、最小限の力で材料を切り裂き、摩擦と熱を低減します。鈍い工具はすぐに問題を引き起こします。

ポジティブレーキ角は不可欠です。大きなポジティブレーキ角(しばしば0〜15度の範囲)は、切り屑を持ち上げ、ワークピースから効率的に導くのに役立ちます。これにより、切削圧力と発熱が大幅に低減されます。

コーティングなしの利点は重要な洞察です。窒化チタン(TiN)などのコーティングは硬質金属の加工には有益ですが、柔らかいPTFEを切削する際には摩擦を増加させる可能性があります。シンプルでコーティングされていないが高度に研磨された工具表面が、この用途には優れています。

加工パラメータの習得

適切な工具も、適切なプロセスパラメータと組み合わされて初めて効果を発揮します。目標は、熱が部品に蓄積する前に工具を切り込みに出し入れすることです。

高速と中程度の送り速度

高速(例:200〜500 m/min または 656〜1640 ft/min)が推奨されます。これにより、ワークピースへの熱伝達が起こる前に、鋭いエッジがクリーンなせん断を実行できます。

これを中程度の送り速度(例:0.1〜0.2 mm/rev)と組み合わせます。これにより、過剰な熱を発生させるような一点での滞留を防ぎ、一貫した材料除去が保証されます。

浅い切り込み深さ

浅い切り込み深さ(例:0.5〜1.5 mm)を使用します。軽いパスを取ることで、材料への応力を最小限に抑え、歪み、カッターからのたわみ、過剰な熱の蓄積を防ぎます。

クーリングの重要性

クーラントまたは潤滑剤を使用することは、発生する少量の熱を管理するのに非常に効果的です。これは部品の温度を安定させ、寸法精度を向上させるのに役立ちます。

避けるべき一般的な落とし穴

適切なセットアップであっても、PTFEの特異な性質により間違いはよくあります。

切断ではなく材料の変形

重度のバリや「引き伸ばされた」表面仕上げが見られる場合、工具が鈍いか、ジオメトリが間違っている明確な兆候です。工具は材料を切断するのではなく、押しやっているのです。

熱の蓄積と溶融

目に見える溶融や切り屑が工具に付着しているのは、摩擦が大きすぎることを示しています。これは通常、鈍い工具、間違ったコーティング、または不適切なパラメータ(例:速度が遅すぎる、送り速度が高すぎる)によって引き起こされます。

公差の維持に失敗する

PTFEは温度によって動くことを忘れないでください。標準的なPTFEの経験則として、寸法1インチあたり+/- 0.001インチの公差があります。それよりも厳しい精度を達成するには、卓越したプロセス制御と安定した環境が必要です。

目標に合わせた正しい選択をする

特定の工具とプロセスの選択は、望ましい結果と一致させる必要があります。

- 主な焦点が精密さと厳しい公差である場合: CNC機械で極度に鋭利でコーティングされていない超硬合金工具を使用し、熱安定性を維持するためにクーラントを適用します。

- 主な焦点が良好な表面仕上げと一般的な製作である場合: レーザーのように鋭いHSSまたは超硬合金工具を使用し、高いポジティブレーキ角を確保し、切削速度が高いことを確認します。

- 溶融や重度のバリが発生している場合: 最初のステップは常に工具の鋭利さを確認し、コーティングされていないことを確認してから、速度と送り速度を確認することです。

結局のところ、PTFE加工の成功は、力よりも鋭利さと熱管理を優先する繊細なプロセスです。

要約表:

| 工具の属性 | PTFEへの推奨事項 | 重要性 |

|---|---|---|

| 材料 | コーティングされていない超硬合金またはHSS | 最小限の摩擦で鋭く耐久性のあるエッジを提供する。 |

| 鋭利さ | 極度に鋭利で研磨されたエッジ | 材料を押すのではなく、クリーンなせん断作用を保証する。 |

| ジオメトリ | 大きなポジティブレーキ角(0〜15°) | 切り屑を効率的に持ち上げることで、切削圧力と発熱を低減する。 |

| 主要パラメータ | 高速、中程度の送り、浅い切り込み | 寸法安定性を維持するために熱の蓄積を管理する。 |

精密機械加工されたPTFE部品が必要ですか?

PTFEを正確な仕様で加工するには、専門知識と適切な工具が必要です。KINTEKは、半導体、医療、実験室、産業分野向けに、シール、ライナー、実験器具など、高品質なPTFE部品のカスタム製作を専門としています。

私たちは、深い材料知識と精密な製造能力を活用して、プロトタイプから大量注文まで、お客様の最も厳しい公差を満たす部品を提供します。

複雑なことは私たちに任せてください。今すぐ専門家にご連絡いただき、プロジェクトの要件についてご相談ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 高度な産業用途向けのカスタムPTFEテフロンボール

よくある質問

- PTFEバルブは摩擦に関してどのような利点がありますか?超低摩擦とエネルギー節約を実現

- 食品および飲料グレードのガスケットにおけるPTFEの主要な特性は何ですか?純度と安全性を確保すること。

- テフロン部品は高温に耐えられますか?性能における260℃の限界を理解する

- PTFEボールが従来の材料に比べて優れている点は何ですか?優れた耐薬品性と非粘着性性能

- PTFEラジアルリップシールの設計原則とは?高性能シーリングの習得

- PTFEブッシュが自己潤滑性を持つとされるのはなぜですか?メンテナンスフリーで汚染のない動きを実現

- PTFEガスケットが電気・電子産業に適しているのはなぜですか?クリティカルな電子機器のための優れた絶縁性とシーリング性能

- テフロンリップシールとは何ですか、また何でできているのですか?高性能PTFEシールの究極ガイド